Czym jest inspekcja X-Ray?

Inspekcja X-ray, zwana także rentgenowską, to zaawansowana technologia diagnostyczna wykorzystująca promieniowanie rentgenowskie do tworzenia obrazów wnętrza obiektów. Jest metodą nieinwazyjną, co oznacza, że badane przedmioty nie ulegają uszkodzeniu. Technologia opiera się na przenikaniu promieni rentgenowskich przez różne materiały, które absorbują promieniowanie w różnym stopniu, umożliwiając uzyskanie szczegółowych obrazów wewnętrznych struktur.

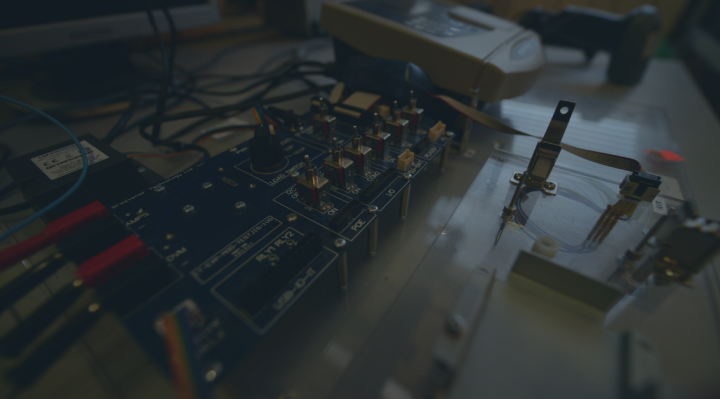

W produkcji elektroniki, technologia X-ray jest szeroko stosowana do kontroli jakości i wykrywania defektów niewidocznych gołym okiem. Jest szczególnie użyteczna przy miniaturyzacji i złożoności komponentów elektronicznych. Inspekcja X-ray pozwala na dokładną inspekcję płytek drukowanych (PCB), połączeń lutowniczych oraz komponentów, zapewniając precyzję i niezawodność. Detektory rejestrują obrazy ukazujące defekty, takie jak pęknięcia, zwarcia, luki w lutowaniu i inne nieprawidłowości strukturalne.

Technologia obejmuje różne systemy inspekcyjne, od prostych skanerów po zaawansowane systemy tomografii komputerowej (CT), zdolne do generowania obrazów 2D i 3D, co pozwala na dokładną analizę komponentów z różnych perspektyw. Inspekcja X-ray może być stosowana na różnych etapach produkcji, od kontroli przychodzących materiałów po finalną inspekcję gotowych produktów. Umożliwia to szybkie identyfikowanie i eliminowanie problemów, zwiększając jakość i niezawodność urządzeń.

Jednym z kluczowych zastosowań jest kontrola jakości montażu powierzchniowego (SMT) i przewlekanego (THT). Technologia ta pozwala na dokładne sprawdzenie lutowania komponentów na powierzchni płytek oraz analizę przetoków, czyli wypełnienia otworów lutowniczych. Dzięki wizualizacji wewnętrznych struktur połączeń można szybko wykrywać i korygować defekty wpływające na funkcjonowanie i trwałość urządzeń.

Inspekcja X-ray jest także używana do weryfikacji zgodności z normami IPC, które określają standardy jakości i niezawodności komponentów elektronicznych. Pozwala na szczegółową analizę połączeń BGA (Ball Grid Array) i innych zaawansowanych komponentów, zapewniając zgodność z wymaganiami branżowymi. Dodatkowo technologia X-ray służy do kontroli jakości dostarczanych komponentów, w tym wykrywania podróbek przez porównanie struktury wewnętrznej z oryginalnymi specyfikacjami. Pozwala również na analizę błędów produkcyjnych płytek drukowanych, umożliwiając szybką identyfikację i eliminację wadliwych partii.

Zastosowania Inspekcji X-Ray

Inspekcja X-ray ma szerokie zastosowanie w produkcji elektroniki, przynosząc korzyści na wielu płaszczyznach. Kluczowe zastosowania obejmują:

1. Wykrywanie poprawności montażu: Inspekcja X-ray pozwala sprawdzić przetoki ("barrel fill") i dokładność montażu w miejscach niewidocznych, zarówno w SMT, jak i THT. Umożliwia wykrycie nieprawidłowości, takich jak niewłaściwe wypełnienie przelotek lutowniczych, co zapobiega problemom funkcjonalnym i mechanicznym.

2. Weryfikacja zgodności z normami IPC: Inspekcja X-ray pozwala sprawdzić, czy połączenia BGA i inne komponenty spełniają wymagania norm IPC, co zapobiega problemom związanym z niewłaściwym montażem, takim jak mostki lutownicze i puste przestrzenie.

3. Wsparcie wprowadzania nowych produktów: Inspekcja X-ray umożliwia sprawdzenie parametrów procesu produkcji nowych produktów i prawidłowości lutowania komponentów, co przyspiesza wprowadzenie produktów na rynek i minimalizuje ryzyko wad produkcyjnych.

4. Analiza autentyczności komponentów: Inspekcja X-ray jest przydatna w wykrywaniu podróbek przez porównanie wewnętrznej struktury komponentów z oryginalnymi specyfikacjami, co jest kluczowe dla niezawodności produktów.

5. Wykrywanie błędów dostawców PCB: Technologia X-ray pozwala na dokładną analizę płyt drukowanych, identyfikując defekty, takie jak pęknięcia i zwarcia, co zwiększa jakość i niezawodność gotowych produktów.

Ograniczenia technologii X-ray

Chociaż technologia X-ray przynosi liczne korzyści w produkcji elektroniki, ma też pewne ograniczenia. Główne wyzwanie to ryzyko uszkodzenia elementów wrażliwych na promieniowanie rentgenowskie, takich jak pamięci półprzewodnikowe (RAM, EEPROM), mikrokontrolery i inne układy scalone. Wysokie dawki promieniowania mogą powodować degradację ich struktury wewnętrznej.

Elementy wrażliwe na promieniowanie to te z delikatnymi strukturami i niską odpornością, jak niektóre sensory, tranzystory i elementy fotowoltaiczne. Stosowanie środków ostrożności i kalibracja mocy promieniowania są kluczowe, aby zminimalizować ryzyko uszkodzeń.

Doświadczenie operatora jest również kluczowe dla skutecznej i bezpiecznej inspekcji. Obsługa systemów rentgenowskich wymaga przeszkolenia i wiedzy na temat kalibracji oraz interpretacji obrazów. Brak doświadczenia może prowadzić do błędów w interpretacji wyników i uszkodzeń komponentów.

Konieczność odpowiedniego doboru mocy promieniowania to kolejne istotne ograniczenie. Zbyt wysoka moc może prześwietlić komponenty, fałszując wyniki i uszkadzając je, podczas gdy zbyt niska moc może nie zapewnić wystarczającej jakości obrazów do identyfikacji defektów.

Koszty i dostępność technologii X-ray są również barierami. Systemy rentgenowskie są kosztowne w zakupie i utrzymaniu, co może być problemem dla mniejszych firm. Czasami konieczne jest zlecanie inspekcji zewnętrznym firmom, co wiąże się z dodatkowymi kosztami.

Ograniczenia fizyczne technologii X-ray również istnieją. Niektóre defekty mogą być trudne do wykrycia lub interpretacji, zwłaszcza w złożonych konstrukcjach elektronicznych. Czasami konieczne jest użycie dodatkowych metod inspekcji lub kombinacji technik, aby uzyskać pełny obraz jakości komponentów.

Ocena obrazów X-Ray

Ocena obrazów X-ray jest kluczowym etapem inspekcji rentgenowskiej w produkcji elektroniki, polegającym na analizie i interpretacji obrazów w celu identyfikacji wad i defektów. Wymaga zaawansowanego sprzętu oraz doświadczenia inspektora, który zna zasady działania technologii rentgenowskiej, jak promieniowanie przenika przez materiały i tworzy obrazy.

Inspektorzy muszą umieć rozróżnić prawidłowe struktury od defektów, takich jak pęknięcia, luki, zwarcia czy błędy lutowania. Analiza często wymaga porównania obrazów z referencyjnymi i ocenienia z różnych kątów, aby upewnić się, że wykryte anomalie to rzeczywiste defekty. Doświadczeni inspektorzy minimalizują ryzyko fałszywych alarmów, zapewniając wysoką jakość komponentów.

Znajomość standardów branżowych, takich jak IPC, jest istotna, aby ocenić, czy komponenty spełniają wymagania jakościowe. Inspekcja X-ray nie tylko diagnozuje, ale także zapewnia zgodność z normami produkcji.

Biegłość w obsłudze systemów rentgenowskich, oferujących tryby 2D, 3D, automatyczne wykrywanie defektów i analizę dynamiczną, jest nieodzowna. Inspektorzy muszą być na bieżąco z nowinkami technologicznymi i metodami inspekcji, aby skutecznie i dokładnie przeprowadzać inspekcje.

Ocena obrazów X-ray to proces wieloetapowy, wymagający zaawansowanej technologii i umiejętności inspektorów. Każdy obraz musi być dokładnie przeanalizowany, a w przypadku wątpliwości, inspektorzy mogą konsultować się z innymi specjalistami lub używać dodatkowych narzędzi analitycznych, aby zapewnić najwyższą jakość i niezawodność produkowanych urządzeń elektronicznych.