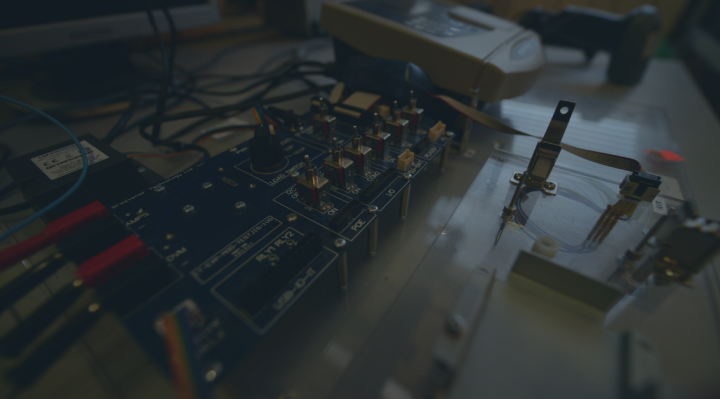

Wszystkie wyroby elektroniczne są narażone podczas użytkowania na szereg zagrożeń i warunków, takich jak np. temperatura, które mogą prowadzić do uszkodzenia lub zniszczenia PCBA. Dotyczy to szczególnie układów specjalizowanych, pracujących w ciężkich warunkach - zespoły PCBA używane w przemyśle, czy górnictwie narażone są nie tylko na działanie szerokiego zakresu temperatur, ale także na wibracje, kurz i substancje chemiczne. Z tego względu, jeśli nie zostaną odpowiednio zabezpieczone, mogą łatwo ulec uszkodzeniu.

To dlatego odpowiednie zabezpieczenie PCBA przed zagrożeniami jest bardzo ważnym etapem produkcji elektroniki. Tym bardziej, że jest także gwarancją długiego czasu bezawaryjnej pracy produktu.

Powlekanie i zalewanie. Trudny wybór

Wybierając metodę ochrony PCBA, należy wziąć pod uwagę przeznaczenie urządzenia i warunki, w jakich będzie pracować. Są to:

- Wymagany przez producenta OEM stopień ochrony

- Budowa urządzenia, w którym zostanie użyty zespół PCBA

- Czy powlekanie/zalewanie ma stanowić podstawową ochronę przed czynnikami środowiskowymi?

Podczas powlekania i zalewania PCBA stosowane są polimery organiczne, które zapewniają izolację elektryczną oraz odporność termiczną i chemiczną płytki. Jednak poziom ochrony, jaką oferują, jest odmienny. Z tego względu kontraktowi dostawcy usług EMS starający się spełnić wymagania producenta OEM są nieustannie stawiani przed dylematem: powlekanie PCBA, czy jego zalewanie?

Należy też pamiętać, że niezależnie od wybranej metody ochrony PCBA istotna jest czystość płyty/układu przed powlekaniem/zalewaniem, ponieważ procesy te prowadzą do uwięzienia zanieczyszczeń.

Powlekanie (conformal coating)

Powlekanie jest jedną z podstawowych metod ochrony PCBA polegającą na nałożeniu na zespół warstwy dielektrycznego, nieprzewodzącego materiału o grubości od 25 do 250 mikrometrów w zależności od wymaganego stopnia ochrony.

Do powlekania PCBA stosuje się: żywice akrylowe, epoksydowe, uretanowo/poliuretanowe, silikonowe, poli-para-ksylelen C, D, N (parylen) oraz fluoropolimer amorficzny.

W większości przypadków nałożona powłoka jest przezroczysta, co umożliwia łatwą identyfikację powlekanych elementów oraz, w razie potrzeby, przeróbkę zespołu. Ponadto powłoka ta może mieć znacznik UV ułatwiający kontrolę.

Zalety powlekania:

- powlekanie jest niedrogą metodą zabezpieczania zespołów PCBA

- pozwala uniknąć stosowania dodatkowej obudowy

- zapewnia długi czas pracy zespołu PCBA

- nieznacznie zwiększa wagę produktu

- zapewnia elastyczność płytki i nie obciąża komponentów

Wady powlekania:

Jednak powlekanie nie pozwala ochronić PCBA tak dobrze, jak robi to zalewanie. Ponadto:

- może utrudniać ponowną obróbkę PCBA

- niektóre materiały/ rozpuszczalniki stosowane podczas powlekania zawierają szkodliwe lotne związki organiczne

Przy powlekaniu trzeba też uważać na reakcję topnika z cyny z nakładaną powłoką, ponieważ lakier może się nie utwardzić i nie zabezpieczać PCBA w zakładany sposób.

Zalewanie (potting)

Drugą, dużo bardziej skuteczną metodą ochrony zespołów PCBA przed uszkodzeniami zewnętrznymi i warunkami otoczenia, jest uszczelnienie PCBA, czasami nazywane zalewaniem. Jej celem jest, jak sama nazwa wskazuje, zalanie PCBA wraz z obudową grubą warstwą żywicy pozwalające zapewnić zespołowi ochronę przed wstrząsami fizycznymi, działaniem substancji chemicznych oraz doskonałe właściwości elektryczne.

Żywica stosowana do zalewania PCBA ma zwykle ciemny kolor, co uniemożliwia zobaczenie elementów zamontowanych na płytce. Żywica, przed nałożeniem, jest mieszana z utwardzaczem, dzięki czemu utwardza się do postaci usieciowanego polimeru.

Aby zwiększyć skuteczność procesu, żywice stosowane do zalewania zawierają wypełniacze mineralne i mają znacznie wyższą lepkość. Większość żywic jest przeznaczona do utwardzania w temperaturze pokojowej i, co ważne, nie zawiera lotnych związków organicznych. W związku z tym nie ma potrzeby dodatkowego malowania płytek drukowanych.

Warstwa żywicy używanej do zalewania zespołu PCBA może mieć od 0,5 mm grubości. Jednak zazwyczaj jest znacznie grubsza. Niestety, wraz ze wzrostem grubości warstwy ochronnej, rośnie też jej waga, co wiąże się z wyższymi kosztami utworzenia powłoki. Z drugiej strony grubsza warstwa ochronna pozwala lepiej chronić elementy PCBA.

Ponadto, przy zalewaniu, zalewany jest produkt wraz z obudową, co oznacza konieczność odpowiedniego przygotowania projektu wyrobu.

Zalety zalewania:

- zalewanie zapewnia lepszą ochronę przed uszkodzeniami i warunkami otoczenia, niż powlekanie

- metoda pozwala w prosty sposób nałożyć warstwę ochronną na dużej powierzchni

- warstwa ochronna doskonale rozprasza ciepło i zapewnia wyższą skuteczność ochrony PCBA w środowiskach przemysłowych

- z drugiej strony, gruba warstwa żywicy utrudnia dostęp do produktu, co może być jednocześnie wadą i zaletą, ponieważ uniemożliwia wprowadzenie zmian inżynieryjnych, ale też chroni własność intelektualną przed ewentualnym skopiowaniem.

Wady zalewania:

- metoda droższa niż powlekanie

- znacznie zwiększa masę produktu

- utrudnia kontrolę oraz przeróbkę PCBA

- bardziej złożony proces nakładania

Wybór metody zabezpieczenia PCBA nie powinien jednak opierać się na tym, który ze sposobów jest lepszy a która gorszy. Czynnikiem decydującym powinny być potrzeby konkretnego projektu oraz producenta OEM.

Którą metodę wybrać?

Przy wyborze metody zabezpieczenia należy wziąć pod uwagę komponenty użyte do produkcji PCBA, ich układ oraz przewidywane warunki pracy. Dlatego wybierając metodę ochrony PCBA, należy uwzględnić:

- warunki użytkowania PCBA, np. warunki panujące w trakcie procesu produkcji

- projekt i układ PCBA

- czy urządzenie/obudowa, w której znajdować się będzie PCBA, zapewni dodatkową ochronę przed czynnikami środowiskowymi oraz

- inne wymagania producenta OEM.

Jeśli produkt użytkowany będzie w miejscach mocno zanieczyszczonych (np. elektrownie, fabryki, czy kopalnie) lepszą opcją będzie oczywiście zalewanie. Zapewni wyższą trwałość PCBA i pozwoli uniknąć stosowania jego dodatkowej ochrony. Wyższa trwałość jest również korzystna w środowiskach produkcyjnych o dużej przepustowości i wolumenie produkcji, w których warstwa chroniąca PCBA może być narażona na zarysowania lub ścieranie.

Z drugiej strony zalewanie PCBA oznacza znaczny wzrost masy i może utrudnić spełnienie innych wymagań producenta OEM.

Z kolei, w przypadku urządzeń elektronicznych codziennego użytku, gdzie ważna jest niska waga i elastyczność, lepszą opcją będzie powlekanie. Jest to idealna metoda zabezpieczania wrażliwych komponentów i urządzeń, w których krytycznymi kwestiami są rozmiar lub kształt produktu. Ze względu na lekką i cienką warstwę ochronną, powlekanie jest standardowo stosowane np. w przypadku smartfonów i innych osobistych urządzeń elektronicznych.

Jak widać zarówno powlekanie, jak i zalewanie są złożonymi procesami i wybór odpowiedniej metody wymaga uwzględnienia wielu czynników, które - z kolei - mają bezpośredni wpływ na koszt, skuteczność zabezpieczenia i czas realizacji.

Ponadto, wybór metody zabezpieczenia zależny jest od tego, czy komponenty użyte w PCBA zostały zaprojektowane do procesu powlekania/zalewania. Decyzję tę podejmuje producent OEM jeszcze na etapie doboru używanych komponentów i dlatego, de facto, to on podejmuje decyzję o wyborze pomiędzy powlekaniem a zalewaniem już na etapie projektu produktu.

Należy jednak pamiętać, że decyzja dotycząca metody ochrony PCBA jest poważnym zagadnieniem. Jeśli wybrana zostanie zła opcja lub użyte zostaną niewłaściwe materiały, może to narazić na szwank nie tylko sam PCBA, ale też cały projekt i dobre imię producenta OEM.

Dlatego tak ważna jest współpraca z odpowiednim i kompetentnym kontraktowym dostawcą usług EMS, który nie tylko pomoże wybrać odpowiednią metodę ochrony dostosowaną do wymagań każdego projektu, budżetu i harmonogramu, ale także będzie służyć pomocą i doradztwem w wielu innych kwestiach.