Was ist SMT-Bestückung?

Das zunehmende Tempo der technologischen Entwicklung und die immer höheren Anforderungen der Nutzer zwingen OEMs und EMS-Anbieter dazu, immer anspruchsvollere und komplexere Produkte zu entwerfen und zu montieren. In der Praxis bedeutet dies Miniaturisierung, d.h. die Verkleinerung einzelner Komponenten wie Transistoren, Kondensatoren oder Dioden, und die Verwendung von SMT (Surface Mount Technology) zur Montage von Komponenten auf Leiterplatten.

Was ist SMT-Bestückung?

Bei der SMT-Oberflächenmontagetechnik werden die elektronischen Bauteile direkt auf der Oberfläche der Leiterplatte platziert und verlötet, im Gegensatz zur älteren THT-Technologie (Through-Hole Technology), bei der die Enden der Bauteile durch Löcher in der Leiterplatte gefädelt und von unten verlötet wurden.

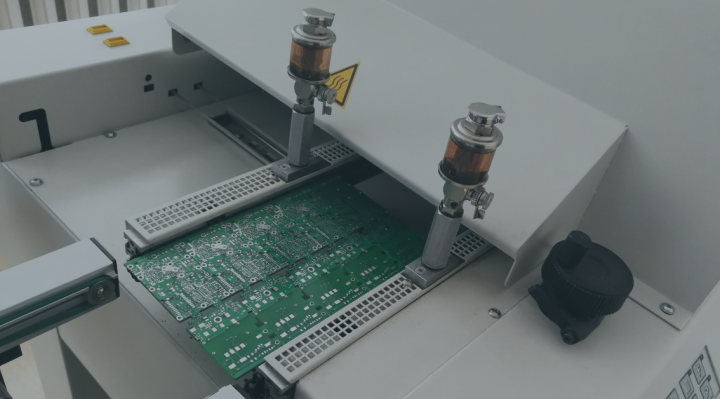

Die SMT-Bestückung wird von fortschrittlichen, automatisierten Systemen durchgeführt, die Präzisionsmess- und Bildverarbeitungslösungen verwenden, um SMD-Komponenten (Surface Mount Device) an den entsprechenden Stellen auf der Leiterplatte zu platzieren und zu löten.

Im Vergleich zur traditionellen THT-Technologie benötigt die SMT-Montage deutlich weniger Platz auf der Leiterplatte, wodurch die Leiterplatten kleiner, leichter und energieeffizienter werden. Aus diesem Grund ermöglicht die SMT-Bestückung die Herstellung komplexerer elektronischer Geräte in kleineren Größen, was besonders für mobile Produkte wie Smartphones, Tablets und Smartwatches wichtig ist.

Vorteile der Oberflächenmontagetechnik:

Heute entscheiden sich viele OEMs und EMS-Dienstleister aufgrund der höheren Geschwindigkeit, Effizienz und Präzision des Herstellungsprozesses selbst für die Oberflächenmontagetechnik. Die SMT-Montage führt jedoch auch zu langlebigeren, effizienteren und energiesparenderen Produkten, was natürlich zufriedenere Kunden und einen besseren Gewinn für die Hersteller bedeutet.

Zu den Vorteilen der SMT-Bestückung, die die wachsende Beliebtheit dieser Technologie begründen, gehören:

■ Hohe Bestückungsdichte: Die SMT-Montage ermöglicht es, mehr SMD-Bauteile auf einer kleineren Grundfläche unterzubringen und komplexere Elektronik auf kleineren und leichteren Leiterplatten zu erstellen.

■ Verbesserte Signalqualität: die in dem SMT-Bestückungsprozess montierten Komponenten werden dicht beieinander platziert, um Verbindungslängen und Signalverluste zu reduzieren.

■ Weniger Gewicht und Größe: SMD-Komponenten sind viel kleiner und leichter als THT-Komponenten. Mit einer kleineren und leichteren Leiterplatte bedeutet dies eine geringere Größe und ein geringeres Gewicht des Endprodukts.

■ Höhere Zuverlässigkeit: SMD-Bauteile sind widerstandsfähiger gegen Vibrationen und Stöße als THT-Bauteile, da sie keine Leitungen haben, die bei Vibration oder Belastung brechen oder sich verbiegen können.

■ Einfache Montage: Die SMT-Bestückung ist einfacher als die THT-Montage, da die Bauteile nicht durch Löcher in der Platine geführt werden müssen. Alle Komponenten werden direkt auf die Oberfläche der Leiterplatte gelötet, was den eigentlichen Montageprozess erheblich beschleunigt.

■ Höherer Automatisierungsgrad und geringere Anfälligkeit für Montagefehler: Bei der SMT-Montage sind keine manuellen Eingriffe erforderlich, was das Risiko von Montagefehlern verringert. Die Automatisierung des Produktionsprozesses wiederum ermöglicht es den SMT-Bestückungslinien, Tausende von Bauteilen pro Stunde zuzuführen und zu bestücken (was mit der THT-Technologie nicht möglich ist) und ermöglicht eine effektivere Qualitätskontrolle und damit eine Senkung der Produktionskosten.

■ Hohe Produktivität: Da SMD-Bauteile direkt auf die Oberfläche der Leiterplatte gelötet werden, können mit der SMT-Oberflächenmontagetechnologie mehr Bauteile in kürzerer Zeit montiert werden.

■ Kostenreduzierung: Die SMT-Technologie senkt die Produktionskosten durch Automatisierung und die Verwendung von weniger Komponenten.

■ Erschwinglichkeit: Im Vergleich zur traditionellen THT-Technologie ist die SMT-Bestückung in der Regel kostengünstiger, da SMD-Komponenten kleiner und leichter sind, was nicht nur den Materialverbrauch reduziert, sondern auch den Herstellungsprozess vereinfacht und beschleunigt. Dadurch können EMS-Dienstleister ihre Produktionskosten senken und ihren Kunden wettbewerbsfähigere Preise anbieten.

Nachteile der Oberflächenmontagetechnik:

Die SMT-Montage hat jedoch auch einige Nachteile: Sie erfordert spezielle Fähigkeiten und Kenntnisse sowie eine präzise Planung, die das Leiterplattendesign und die Eigenschaften der Komponenten berücksichtigt.

Im Falle der SMT-Technologie sind auch Anfangsinvestitionen in Maschinen erforderlich (siehe: Assel investiert in neuen SMT-Drucker) die richtige Programmierung der Maschinen. Fehler bei der Programmierung – bei der viele Parameter berücksichtigt werden müssen (z.B. die Bedingungen, unter denen das Produkt arbeiten wird) – können zu Produktionsverzögerungen, Montagefehlern und späteren Produktmängeln führen, die kostspielige Reparaturen oder Produktrückrufe zur Folge haben können.

Zusammenfassung:

Der SMT-Bestückungsprozess ist eine Methode, die aufgrund der einfachen Montage, des höheren Automatisierungsgrads und der geringeren Anfälligkeit für Montagefehler sowie der höheren Produktivität, der Erschwinglichkeit und der Fähigkeit, effizientere, energieeffizientere und langlebigere Produkte herzustellen, immer beliebter wird.

Auf der anderen Seite erfordert der SMT-Bestückungsprozess den richtigen Maschinenpark, Fachwissen und Erfahrung. Daher ist es wichtig, einen EMS-Dienstleister zu wählen, der nicht nur SMD-Komponenten präzise auf einer Leiterplatte montieren kann, sondern auch die richtige Auswahl an Komponenten anbietet und damit die Qualität und Leistung des Endprodukts verbessert.