Jeśli kiedykolwiek rozebrałeś nowoczesne urządzenie elektroniczne, to z pewnością zauważyłeś malutkie elementy przylutowane bezpośrednio do płytki PCB. To właśnie elementy montowane powierzchniowo, czyli SMD (Surface-Mount Devices) – podstawa dzisiejszej produkcji elektroniki. Stanowią one przeciwieństwo starszych komponentów przewlekanych (THT – Through-Hole Technology), które są większe, cięższe i przeznaczone do ręcznego montażu.

Ale czym dokładnie są komponenty SMD i czym różnią się od tradycyjnych elementów elektronicznych? W tym artykule porównamy technologię przewlekaną (THT) z technologią montażu powierzchniowego (SMT – Surface-Mount Technology), a także przedstawimy różne rodzaje komponentów SMD używanych we współczesnej elektronice. Na koniec omówimy techniki kontroli jakości i inspekcji, które zapewniają poprawny montaż i lutowanie elementów SMD.

Różnica między SMD a SMT

Często błędnie uważa się, że SMD i SMT to to samo, jednak nie są to synonimy.

SMT to proces montażu elementów na płytce PCB. Zastępuje on wiercenie otworów, umożliwia automatyzację montażu i znacząco przyspiesza produkcję elektroniki. Proces SMT obejmuje m.in. nakładanie pasty lutowniczej, rozmieszczanie komponentów przez maszynę pick-and-place oraz lutowanie w piecu rozpływowym (reflow).

SMD to natomiast same komponenty montowane na PCB w procesie SMT. Są to m.in. rezystory, kondensatory, diody, tranzystory oraz układy scalone, które przylegają do powierzchni płytki, a nie są przewlekane przez otwory.

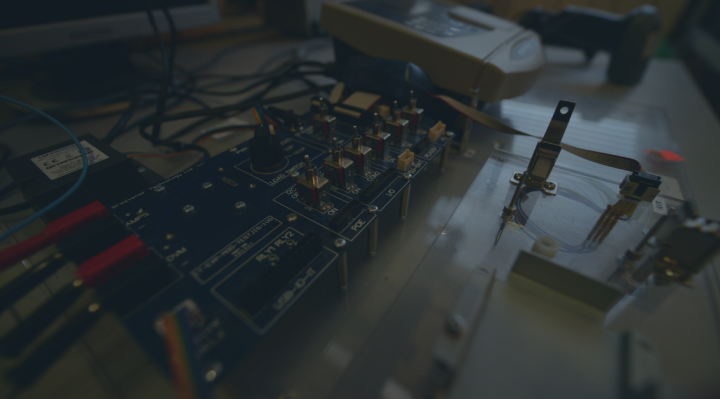

Oto jak wygląda proces SMT:

- Płytka PCB pokrywana jest pastą lutowniczą.

- Maszyna pick-and-place rozmieszcza komponenty SMD.

- Pasta lutownicza jest podgrzewana w piecu reflow, co utrwala komponenty.

- Systemy AOI (Automated Optical Inspection) wykrywają błędy lutowania.

- Dla układów BGA i QFN stosuje się inspekcję rentgenowską.

Bez SMT nie byłoby możliwe stworzenie tak kompaktowych i wydajnych urządzeń jak laptopy, smartfony czy sprzęt medyczny.

SMD vs THT – różnice

Technologia THT (Through-Hole Technology) była główną techniką stosowaną do montażu komponentów elektronicznych przed upowszechnieniem się technologii SMD. THT polega na ręcznym lub falowym lutowaniu wyprowadzeń komponentów w wywierconych otworach PCB.

SMD w dużej mierze wyparły komponenty THT w elektronice użytkowej i szybkich obwodach, chociaż nadal są wykorzystywane w zastosowaniach wymagających silnych wiązań mechanicznych, takich jak elektronika mocy i systemy lotnicze. Rozmiar jest jedną z głównych różnic między tymi dwiema technologiami. SMD są znacznie mniejsze i dlatego idealnie nadają się do dzisiejszych zminiaturyzowanych urządzeń. Po drugie, montaż SMT jest wysoce zautomatyzowany, co oszczędza koszty pracy i zwiększa szybkość produkcji, podczas gdy w THT może być konieczne ręczne lutowanie, co zmniejszyłoby prędkość.

Komponenty THT mają strukturalnie długie przewody, które muszą być wkręcone w otwory w płytce drukowanej, podczas gdy komponenty SMD nie mają przewodów lub mają bardzo krótkie przewody, dzięki czemu można je zamontować płasko na powierzchni płytki. Wpływa to również na wydajność elektryczną - komponenty SMD mają niższą indukcyjność i rezystancję, a zatem są dobrym rozwiązaniem, gdy potrzebne są aplikacje o wysokiej częstotliwości. Chociaż mają one swoje zalety, SMD są również bardziej podatne na naprężenia mechaniczne i trudniejsze w utrzymaniu w porównaniu do komponentów THT. Jednak ich zmniejszony rozmiar, przystępna cena i doskonała wydajność sprawiły, że stały się technologią z wyboru we współczesnej produkcji elektroniki.

Rodzaje komponentów SMD

Komponenty SMD dzielą się na trzy główne kategorie: elementy bierne, półprzewodniki i elementy elektromechaniczne.

Elementy bierne:

Rezystory SMD – dzielą napięcie i ograniczają prąd.

- Rezystory grubowarstwowe (najpopularniejsze, różne rozmiary np. 0402, 0603, 0805).

- Rezystory cienkowarstwowe (dokładniejsze i stabilniejsze).

- Sieci rezystorowe (do przetwarzania sygnałów).

Kondensatory SMD – magazynują i oddają energię elektryczną.

- Kondensatory ceramiczne (MLCC) – małe, niezawodne.

- Kondensatory tantalowe – stabilne, o większej pojemności.

- Kondensatory elektrolityczne – do układów zasilania.

Indukcyjności i transformatory SMD – stosowane w zasilaczach i filtrach sygnału.

- Cewki nawinięte – do zastosowań wysokoprądowych.

- Dławiki ferrytowe – tłumienie zakłóceń wysokiej częstotliwości.

- Miniaturowe transformatory – np. w przetwornicach DC-DC.

Elementy półprzewodnikowe:

Tranzystory i diody SMD – przełączanie, wzmacnianie, prostowanie sygnałów.

- Diody Schottky’ego – niskie napięcie przewodzenia, szybkie przełączanie.

- Diody Zenera – stabilizacja napięcia.

- Tranzystory MOSFET i BJT – zasilanie, wzmacnianie sygnałów.

Układy scalone (IC) – „mózgi” układów elektronicznych.

- BGA (Ball Grid Array) – układy o dużej gęstości, np. procesory.

- QFN (Quad Flat No-Lead) – małe, dobrze odprowadzające ciepło.

- QFP (Quad Flat Package) – klasyczny układ z długimi nóżkami.

- SOP, SSOP, TSSOP – kompaktowe obudowy do aplikacji oszczędzających miejsce.

Oscylatory i kryształy kwarcowe – generowanie sygnałów zegarowych.

- Kryształy kwarcowe – stabilne źródła częstotliwości.

- Oscylatory – generatory sygnałów zegarowych do synchronizacji.

Kontrola jakości i inspekcja komponentów SMD

Aby zapewnić jakość, producenci stosują różne techniki testowania i inspekcji:

AOI (Automated Optical Inspection) – kamery i obrazowanie 3D wykrywają wady montażowe, przesunięcia i braki komponentów.

Inspekcja rentgenowska – do oceny ukrytych połączeń lutowniczych w obudowach BGA i QFN, np. pęknięć i pustek.

ICT (In-Circuit Testing) – testy elektryczne poszczególnych komponentów na PCB: zwarcia, przerwy, błędne wartości.

Ręczne pomiary – mierniki RLCD do rezystancji, indukcyjności, pojemności i testowania diod, oscyloskopy do analizy sygnału.

Podsumowanie

Komponenty SMD są fundamentem współczesnej elektroniki – umożliwiają tworzenie kompaktowych, energooszczędnych i wydajnych urządzeń. Dzięki postępowi w SMT i inspekcji możliwa jest masowa produkcja wysokiej jakości przy niskim koszcie. Znajomość typów komponentów SMD, ich przewag nad THT i metod testowania gwarantuje spełnienie wymagań branży elektronicznej.

Wraz z rozwojem technologii rośnie także znaczenie SMD w przyszłych generacjach urządzeń elektronicznych.