W dziedzinie produkcji elektronicznej dominują dwie główne metody montowania komponentów na płytkach drukowanych (PCB): technologia przewlekana (THT) oraz technologia montażu powierzchniowego (SMT). Obie technologie mają swoje unikalne zalety i wady, które wpływają na ich przydatność w różnych rodzajach projektów.

Technologia przewlekana (THT):

Technologia przewlekana (THT) pozostaje istotną i znaczącą metodą w produkcji elektronicznej, posiadającą wyraźne zalety i wady. Jedną z kluczowych korzyści jest trwałość - połączenia THT są wyjątkowo mocne, co czyni je idealnymi dla komponentów elektronicznych poddawanych obciążeniom mechanicznym czy termicznym. Ta wytrzymałość zapewnia długoterminową niezawodność w różnorodnych zastosowaniach. Ponadto, THT jest korzystne ze względu na łatwość testowania i wymiany. Konstrukcja umożliwia wygodne wymienianie lub testowanie komponentów, co jest szczególnie korzystne przy prototypowaniu lub projektach wymagających ręcznych regulacji i korekt.

Jednak THT stawia także pewne wyzwania. Proces ten obejmuje wiercenie otworów w płytce drukowanej, co nieuchronnie wydłuża czas produkcji i zwiększa koszty wytworzenia. Ten aspekt THT może być niekorzystny w sytuacjach, gdzie priorytetami są efektywność i budżet. Ponadto, korzystanie z otworów ogranicza dostępną przestrzeń na płycie. To ograniczenie zmniejsza obszar, który można wykorzystać do prowadzenia sygnałów, czyniąc THT mniej odpowiednim dla kompaktowych aplikacji elektronicznych, gdzie kluczowa jest optymalizacja przestrzeni. Wreszcie, rozmiar komponentów przewlekanych zazwyczaj jest większy niż ich odpowiedników montowanych powierzchniowo, co stanowi przeszkodę w dążeniach do miniaturyzacji w projektowaniu elektroniki. Aspekt rozmiarowy jest znaczącym czynnikiem w ciągłym dążeniu do mniejszych, bardziej wydajnych urządzeń elektronicznych.

Technologia montażu powierzchniowego (SMT):

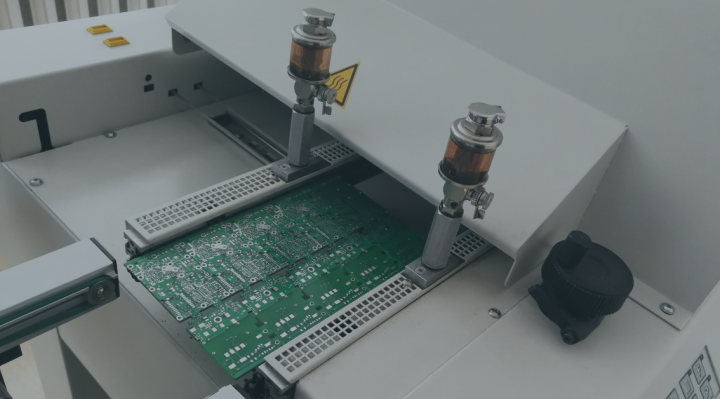

Technologia montażu powierzchniowego (SMT) stanowi znaczący postęp w dziedzinie produkcji elektronicznej, oferując wiele korzyści wraz z pewnymi wyzwaniami. Jedną z głównych zalet SMT jest potencjał do wspomnianej miniaturyzacji. Umożliwiając użycie mniejszych komponentów, SMT pozwala na bardziej gęste osadzenie płytek drukowanych (PCB), co jest kluczowe dla nowoczesnych urządzeń elektronicznych wymagających kompaktowości bez rezygnacji z funkcjonalności. Oprócz korzyści związanych z rozmiarem i gęstością, SMT jest znane z efektywności i opłacalności. Automatyzacja procesu montażu nie tylko przyspiesza przepustowość produkcyjną, ale także obniża ogólne koszty, czyniąc ją ekonomicznie korzystnym wyborem dla produkcji na dużą skalę.

Inną zaletą SMT jest możliwość dwustronnego montażu komponentów. Ta funkcja maksymalizuje wykorzystanie dostępnej przestrzeni na płycie, zwiększając funkcjonalność PCB. Jednak SMT wprowadza także pewne złożoności. Prace reworkowe i naprawy komponentów SMT są wyraźnie bardziej skomplikowane ze względu na mniejsze przestrzenie między wyprowadzeniami i delikatną naturę komponentów. Ta złożoność wymaga wyższego poziomu umiejętności i precyzji w obsłudze. Ponadto, process SMT wymaga specjalistycznego sprzętu i ekspertyzy, co może ograniczać jego dostępność, zwłaszcza dla mniejszych projektów czy hobbystów. Wreszcie, delikatna natura komponentów SMT stwarza większe ryzyko uszkodzeń podczas montażu i napraw, co wymaga ostrożnego obchodzenia się i precyzji podczas procesu produkcyjnego, aby zapewnić integralność i funkcjonalność końcowego produktu elektronicznego.

Jak wybrać?

Wybór między THT a SMT zależy od konkretnych wymagań projektu. THT jest preferowane w aplikacjach wymagających trwałości, podczas gdy SMT jest korzystne w kompaktowych, gęsto osadzonych projektach.

Obserwuje się tendencję do łączenia obu technologii, wykorzystując mocne strony każdej z nich. To mieszane podejście oferuje trwałość THT dla krytycznych komponentów, jednocześnie wykorzystując kompaktowość i efektywność SMT dla reszty montażu.

Obie technologie, przewlekana i montażu powierzchniowego, posiadają unikalne korzyści. Zrozumienie tych zalet pozwala na stosowanie dostosowanych standardów montażu, dostarczając rozwiązania zgodne z konkretnymi celami biznesowymi i wymaganiami rynku.