W dzisiejszym świecie urządzenia medyczne odgrywają kluczową rolę w diagnozowaniu, leczeniu i monitorowaniu pacjentów. Ich niezawodność i precyzja bezpośrednio wpływają na zdrowie i życie ludzi, dlatego jakość ich produkcji jest niezwykle ważna. Aby zrozumieć, na co zwrócić uwagę przy wyborze partnera do kontraktowej produkcji urządzeń medycznych, należy najpierw zdefiniować termin „urządzenie medyczne” i zrozumieć specyfikę ich produkcji.

Urządzenie medyczne, zgodnie z definicją Światowej Organizacji Zdrowia (WHO), obejmuje wszelkie instrumenty, aparaty, urządzenia, oprogramowanie, materiały lub inne artykuły stosowane samodzielnie lub w połączeniu do diagnozowania, zapobiegania, monitorowania, leczenia lub łagodzenia chorób, urazów i niepełnosprawności. Przykłady takich urządzeń obejmują proste bandaże, zaawansowane maszyny diagnostyczne oraz skomplikowane systemy implantowane w ciele pacjenta. Produkcja urządzeń medycznych jest unikalna i wymagająca. Przemysł urządzeń medycznych podlega surowym regulacjom mającym na celu zapewnienie bezpieczeństwa i skuteczności produktów. Producenci muszą spełniać szereg wymagań regulacyjnych, takich jak ISO 13485, oraz uzyskać zatwierdzenia od odpowiednich organów regulacyjnych, takich jak FDA w Stanach Zjednoczonych czy oznaczenie CE w Europie.

Zlecając produkcję urządzeń medycznych zewnętrznej firmie, producenci muszą upewnić się, że partner posiada niezbędne kompetencje i doświadczenie, aby sprostać tym wyzwaniom. Kluczowe pytania, które pojawiają się w tym kontekście, to: Na co zwrócić uwagę przy wyborze partnera do produkcji urządzeń medycznych? Jakie kompetencje i zasoby są wymagane do takich projektów?

ISO 13485 to międzynarodowy standard zarządzania jakością specyficzny dla urządzeń medycznych. EMS posiadający certyfikat ISO 13485 wykazuje wysokie kompetencje w kontraktowej produkcji urządzeń medycznych, świadcząc usługi zgodne z wymaganiami tego standardu. Co istotne, EMS z tym certyfikatem ma doświadczenie w montażu takich urządzeń, ponieważ standard ten pomaga poprawić system zarządzania jakością w kontekście produkcji elektroniki medycznej. To doświadczenie zapewnia, że w przypadku problemów EMS wie, jak działać, aby zminimalizować ryzyko. Dodatkowo, EMS posiadający certyfikat ISO 13485 regularnie szkoli swoich pracowników, zapewniając ich kwalifikacje w zakresie montażu urządzeń medycznych. Dostosowanie się do standardu ISO 13485 pomaga również dostosować wymagania jakościowe urządzeń medycznych do wymagań amerykańskiej Agencji ds. Żywności i Leków (FDA), będącej globalnym punktem odniesienia w kwestiach medycznych.

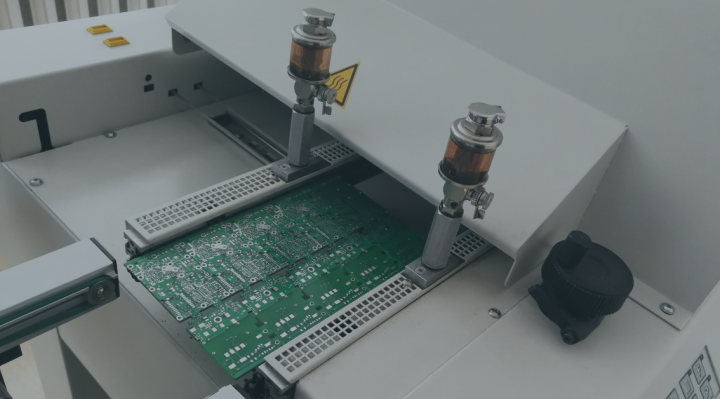

Standardy MDR (Medical Device Regulation) i IVDR (In Vitro Diagnostic Regulation) odgrywają kluczową rolę w zapewnieniu pełnej identyfikowalności urządzeń medycznych. Wdrożenie tych regulacji wymaga nowoczesnego oprogramowania, zautomatyzowanych systemów znakowania laserowego oraz precyzyjnego etykietowania. Te zaawansowane technologie wspierają procedury identyfikowalności, walidację procesów oraz zarządzanie ryzykiem, które wynikają z utrzymania standardów ISO. Dodatkowo, firmy EMS aktywnie wspierają procesy certyfikacji produktów (np. CCC, Intertek, TÜV) oraz tworzą niezbędną dokumentację dla jednostek notyfikowanych. To zapewnia, że producenci mogą być pewni, iż ich produkty spełniają najnowsze wymagania prawne i standardy jakości, zwiększając bezpieczeństwo i skuteczność urządzeń medycznych na rynku.

IPC Class 3 to standard obejmujący produkty elektroniczne o wysokiej niezawodności, w tym urządzenia medyczne. Produkty te podlegają surowym wytycznym ze względu na ich kluczową rolę. IPC Class 3 jest przeznaczony dla produktów, których działanie jest krytyczne, a awaria może prowadzić do poważnych konsekwencji, takich jak utrata zdrowia lub życia. Produkty te muszą działać niezawodnie nawet w trudnych warunkach środowiskowych, takich jak znaczne zmiany temperatury, wilgotność, wibracje i inne czynniki. Standardy dotyczące wytrzymałości i trwałości w klasie 3 są najbardziej rygorystyczne. Systemy elektroniczne tej klasy są najwyższej jakości, co sprawia, że są odpowiednie do sprzętu medycznego.

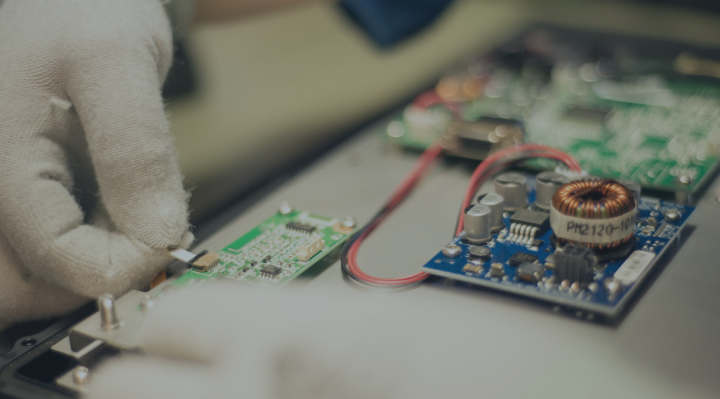

Systemy zarządzania ryzykiem i walidacja procesów są kluczowe w produkcji urządzeń medycznych. Zarządzanie ryzykiem obejmuje analizę ryzyka na każdym etapie produkcji, identyfikowanie potencjalnych zagrożeń oraz minimalizowanie ich poprzez odpowiednie środki zapobiegawcze. Regularne testy i kontrola jakości są niezbędne do wykrywania i eliminowania wad produkcyjnych, zapewniając zgodność produktów ze standardami bezpieczeństwa i jakości. Walidacja procesów polega na systematycznym doskonaleniu metod i technik produkcji, zwiększając efektywność i niezawodność produkcji. Wdrożenie tych systemów zapewnia, że urządzenia medyczne spełniają najwyższe standardy jakości i bezpieczeństwa, minimalizując ryzyko dla pacjentów i użytkowników.

Podsumowując, produkcja urządzeń medycznych jest złożonym i wymagającym procesem, który wymaga zaawansowanej technologii i przestrzegania rygorystycznych standardów jakości i regulacji. Wybór odpowiedniego partnera do kontraktowej produkcji urządzeń medycznych jest kluczowy, aby zapewnić, że te produkty są niezawodne, bezpieczne i skuteczne. Firmy EMS posiadające certyfikat ISO 13485, zgodne ze standardami MDR i IVDR oraz produkujące zgodnie z IPC Class 3, wyróżniają się wysokimi kompetencjami i doświadczeniem niezbędnym do spełnienia tych wymagań. Dodatkowo, skuteczne systemy zarządzania ryzykiem i walidacja procesów zapewniają najwyższą jakość, minimalizując ryzyko dla pacjentów i użytkowników. Przy wyborze partnera do produkcji urządzeń medycznych należy uwzględnić te kryteria, aby zapewnić, że urządzenia medyczne spełniają najwyższe standardy i przyczyniają się do poprawy zdrowia i życia pacjentów.