Metoda 5S została stworzona w Japonii wkrótce po zakończeniu drugiej wojny światowej. Jej nazwa pochodzi od pierwszych liter pięciu słów: sortowanie, systematyka, sprzątanie, standaryzacja oraz samodyscyplina. Obowiązuje dziś w wielu przedsiębiorstwach, skutecznie przyczyniając się do zwiększenia efektywności produkcji i obniżenia kosztów.

Skąd się wzięła metoda 5S?

Po zakończeniu drugiej wojny światowej Japonia przez pewien czas znajdowała się pod okupacją Stanów Zjednoczonych, które za główny cel postawiły sobie jej demilitaryzację, demokratyzacją i decentralizację. Jednak „zimna wojna” mocno zrewidowała te plany. Kraj Kwitnącej Wiśni wkrótce stał się dla USA ważnym sojusznikiem na Dalekim Wschodzie, który otrzymał duże wsparcie finansowe i technologiczne. Ze stosunkowo biednego kraju szybko przeobraził się w azjatyckiego tygrysa i pod pod koniec lat 60-tych był już trzecią gospodarką świata.

Na ten jednak sukces zapracowali przede wszystkim sami Japończycy. Ich specyficzna kultura, oszczędność oraz pracowitość w naturalny sposób zostały przeniesione na grunt przedsiębiorstw. Ponadto ograniczone zasoby i konieczność ich optymalnego wykorzystania przyczyniły się do opracowania systemu kierowania organizacją, znanego obecnie jako lean management (szczupłe zarządzanie). Podstawowym jego narzędziem stała się metoda 5S, która początkowo jako 4S, została stworzona i spopularyzowana przez koncern Toyota. Głównym architektem tej filozofii był inżynier Taiichi Ohno. Nazwa metody pochodzi od pierwszych liter pięciu słów oznaczających poszczególne jej elementy. W japońskich przedsiębiorstwach liczba „S” czasami jednak odbiegała od tradycyjnego modelu. Zależało to między innymi od stopnia wdrożenia tego narzędzia lub celów organizacji. Na świecie filozofię tę rozpropagowali Hiroyuki Hirano oraz Takashi Osada w latach 90-tych XX w. Szybko zyskała na popularności i dziś jest stosowana w wielu przedsiębiorstwach.

Elementy metody 5S

Celem 5S jest zaprowadzenie i utrzymanie porządku i dyscypliny w miejscu pracy. Metoda ta opiera się na pięciu filarach:

- Seiri – sortowanie,

- Seiton – systematyka,

- Seiso – sprzątanie,

- Seiketsu – standaryzacja,

- Shitsuke – samodyscyplina.

Pierwszy „S”, czyli sortowanie, oznacza, że na stanowisku pracy powinny znajdować się tylko potrzebne i sprawne narzędzia, produkty oraz podzespoły. Do realizacji tego zadania często wykorzystywana jest czerwona kartka, za pomocą której oznacza się wyroby wadliwe. Istotne jest przy tym, aby uszkodzone przedmioty zostały przeniesione w wyznaczone miejsce lub usunięte z zakładu. Również sprawne części i wyroby gotowe należy ograniczyć do absolutnego minimum, a nadwyżki należy przekazać do innych działów. Stanowisko robocze musi być funkcjonalne i pozbawione niepotrzebnych barier.

Drugi filar metody 5S to systematyka, a więc pogrupowanie, oznakowanie i ułożenie wszystkich przedmiotów. W tym przypadku obowiązuje zasada, że na wszystkie potrzebne rzeczy powinno znaleźć się miejsce w zakładzie. Dostęp do nich powinien być łatwy i szybki dla każdego uprawnionego pracownika. Ważny jest przy tym podział przedmiotów na różne grupy, np. materiały, półprodukty, wyroby gotowe, narzędzia, itp. Robiąc alokację, należy również uwzględnić zasady ergonomii oraz częstotliwość korzystania. Rzeczy często używane powinny być składowane nisko, a te, z których korzysta się rzadziej - wysoko. Kolejną kwestią jest właściwie oznaczenie wyrobów, stosowanie odpowiednich etykiet i symboli. Konieczne jest również wyznaczenie ciągów komunikacyjnych.

W przedsiębiorstwie należy wdrożyć również trzeci element z 5S, a więc sprzątanie. W tym celu warto na przykład opracować harmonogram utrzymania czystości. Każdy pracownik powinien wiedzieć, za jaki rewir odpowiada i jak często musi robić porządki. Sprzątanie zwiększa w podwładnych poczucie odpowiedzialności, pozwala na wcześniejsze wykrycie usterek i zmniejsza ryzyko wypadków.

Standaryzacja polega na wdrożeniu odpowiednich norm i zasad dla wcześniejszych "3S”. Obejmuje m.in. stworzenie harmonogramów, etykiet, instrukcji, schematów czy list kontrolnych. Celem czwartego „S” jest opracowanie takich samych standardów dla wszystkich powtarzalnych działań w firmie. Do realizacji tego zadania służą też wewnętrzne audyty, w trakcie których można zweryfikować przestrzeganie obowiązujących procedur.

Ostatnim filarem jest samodyscyplina. W działania 5S należy zaangażować wszystkich pracowników. Podwładni powinni wykonywać zadania zgodnie z obowiązującymi standardami bez konieczności stałej kontroli ze strony przełożonych. Rola kierownictwa sprowadza się w tym przypadku bardziej do bycia liderem niż sprawowanie nadzoru. Dużo znaczenia ma również dobra komunikacja i promowanie korzyści wynikających z wprowadzonych wdrożeń. Ważna jest również chęć ciągłego rozwoju, samodoskonalenie i udział w cyklicznych szkoleniach.

Korzyści z wdrożenia metody 5S na produkcji

Jeśli 5S zostanie dobrze wprowadzone i zaimplementowane w organizacji, a później będzie przestrzegane i systematycznie rozwijane, to z pewnością przyniesie bardzo konkretne korzyści. Najważniejsze z nich to przede wszystkim zwiększenie wydajności pracy i zmniejszenie kosztów, co oczywiście szybko przełoży się na poprawę zysków przedsiębiorstwa. Ponadto będzie można zaobserwować takie zmiany jak:

- zredukowanie przestojów,

- zmniejszenie liczby wypadków,

- poprawienie czystości na stanowiskach roboczych,

- zwiększenie zadowolenia klientów,

- poprawienie jakości produktów,

- zmniejszenie ilości odpadów,

- ograniczenie zbędnego ruchu pracowników,

- wydłużenie żywotności i zmniejszenie awaryjności maszyn,

- optymalne wykorzystanie dostępnej powierzchni,

- polepszenie komunikacji w firmie.

Wdrożenie 5S trwale zmienia sposób patrzenia pracowników na firmę. Czują się oni częścią organizacji i biorą pełną odpowiedzialność za swoje decyzje. Przekłada się to na większe zadowolenie z wykonywanej pracy i również pozytywnie wpływa na ich życie osobiste.

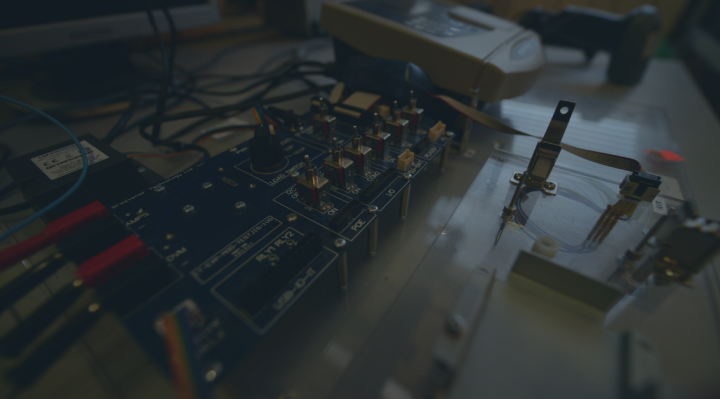

Metoda ta szczególnie widoczne efekty przynosi w przedsiębiorstwach produkcyjnych. Dobry i doświadczony EMS ma wdrożoną metodę 5S oraz się jej systematycznie trzyma (a nawet rozwija), dzięki czemu zachowany jest porządek i minimalizuje się marnotrawstwo różnego znaczenia.