Nowe technologie, konieczność ciągłego skracania czasu wprowadzenia produktu na rynek, a także nieustannie zmieniające się warunki rynkowe stawiają ogromne wyzwania przed producentami urządzeń elektronicznych i zaawansowanych systemów elektromechanicznych. Są oni często w stanie sprostać rosnącym wymaganiom klientów i zoptymalizować łańcuch dostaw jedynie dzięki współpracy z kontraktowymi dostawcami usług EMS (Electronic Manufacturing Services), którzy posiadają niezbędne umiejętności, systemy oraz rozwiązania umożliwiające produkcję typu High-Mix/Low-Volume i mogą, w ciągu krótkiego czasu, przezbroić linie montażowe i dostosować je do wymagań wynikających ze specyfikacji projektu oraz ustaleń z klientem.

Co znaczy i czym jest produkcja High-Mix/Low-Volume?

Produkcja High-Mix/Low-Volume polega na wytwarzaniu krótkich partii (Low Volume) różnorodnych (High Mix), choć często powiązanych ze sobą, produktów i wymaga krótkich czasów przezbrajania produkcji, a także dokładnego planowania zakupu materiałów przez dostawcę kontraktowego zajmującego się montażem elektro-mechaniki oraz montażem finalnym na zlecenie.

Klient, czyli producent OEM (Original Equipment Manufacturer),określa w zestawieniu materiałowym BOM (Bill of Materials) materiały używane podczas produkcji wykonywanej przez kontraktowego dostawcę EMS, który dokonuje zakupu oraz montuje i testuje produkt zgodnie ze specyfikacją produktu. Typowe zadania przekazywane firmom EMS to:

- Zarządzanie łańcuchem dostaw komponentów i materiałów

- Montaż elektroniki

- Kontrola jakości oraz testy

Dobry kontraktowy dostawca EMS zapewnia terminowe dostawy produktów, wysoką jakość produkcji oraz zoptymalizowane zarządzanie zapasami zamawianymi na podstawie zestawień materiałowych BOM. Jednak za produkcją kontraktową kryje się dużo więcej.

Co decyduje o dobrym zarządzaniu produkcją typu High-Mix/Low-Volume?

Kontraktowi dostawcy usług EMS są w stanie zaproponować producentom OEM nie tylko przejęcie zadań związanych z zarządzaniem łańcuchem dostaw oraz produkcją, inspekcją i testowaniem produktów. Ze względu na swoje doświadczenie, wdrożone procedury oraz wykorzystywane rozwiązania i systemy oferują wiele wartości dodanych, takich jak:

Realizowanie projektów, które wydają się niemożliwe do wykonania

Podstawą do analizy zamówienia i oceny możliwości jego wykonania jest określenie przez klienta zapotrzebowania w okresach miesięcznych (forecast) lub złożenie zamówienia zakupu oraz przesłanie zestawienia materiałów BOM. Są to podstawowe informacje pozwalające dostawcy usług EMS zaplanować zakup materiałów oraz produkcję.

Należy też pamiętać, że w przypadku określenia zapotrzebowania w okresach miesięcznych dostawca EMS jest w stanie zaplanować popyt i dokonać zakupu materiałów w dużo niższych cenach, ponieważ nie jest zmuszony do szybkiego zakupu po cenach stockowych. Pomaga to nie tylko utrzymać stałą cenę, ale gwarantuje ciągłość produkcji.

Dosyć często projekty wymagają od dostawcy EMS dużego doświadczenia oraz nieprzeciętnych umiejętności i możliwości technicznych. Poniżej przedstawiamy przykładowe zamówienie tego typu:

Klient przedstawił firmie Assel następujące wymagania:

- Wysyłka gotowego wyrobu w ciągu maksymalnie 5 dni od momentu złożenia zamówienia.

- Obsługa znacznie wahającego się zapotrzebowania klienta obejmującego 300 produktów.

- Ograniczona odpowiedzialność finansowa klienta za materiał.

Projekt obejmował:

- 300 wersji produktu finalnego (klient nie znał i był jest w stanie określić zapotrzebowania miesięcznego na wyroby finalne)

- Średniomiesięczne zapotrzebowanie na produkty: 200 sztuk w różnych konfiguracjach

- Czas produkcji wyrobu finalnego od podstaw: 2 tygodnie

Problemem okazała się konieczność zapewnienia:

- Ponad 1000 typów materiałów zarówno elektronicznych, jak i mechanicznych

- czas oczekiwania na dostawę (Lead Time) materiałów sięgający nawet 30 tygodni

Oczywiście sprostanie tego typu wymaganiom nie było proste, jednak doświadczenie i elastyczne podejście do problemu pozwoliło znaleźć rozwiązanie:

- Produkty zostały podzielone na mniejsze bloki (moduły), dla których klient był w stanie określić średniomiesięczne zapotrzebowanie.

- Moduły te były produkowane z wyprzedzeniem (bez zamówienia na produkt finalny).

Jednak uzgodniono z klientem maksymalną wielkość produkcji każdego modułu.

- Prognoza zapotrzebowania dla modułów składowych pozwoliła zaplanować z wyprzedzeniem dostawy materiałów niezbędnych do produkcji.

- W związku z pojawiającymi się odchyleniami od średniomiesięcznego zapotrzebowania ustalono zapas bezpieczeństwa dla materiałów o długim czasie oczekiwania na dostawę Lead Time, dzięki czemu możliwe było skuteczne reagowanie na zmiany zapotrzebowania.

- Uzgodniono maksymalną finansową odpowiedzialność klienta dla każdego z materiałów wchodzących w skład projektu.

W powyższym przykładzie widać, że największym problemem podczas realizacji projektu były prawie niemożliwe do pogodzenia zarządzanie dostawami materiałów przy bardzo krótkim czasie realizacji dostawy. Widać też, jak ważne w produkcji High-Mix/Low-Volume jest sprawne zarządzanie łańcuchem dostaw.

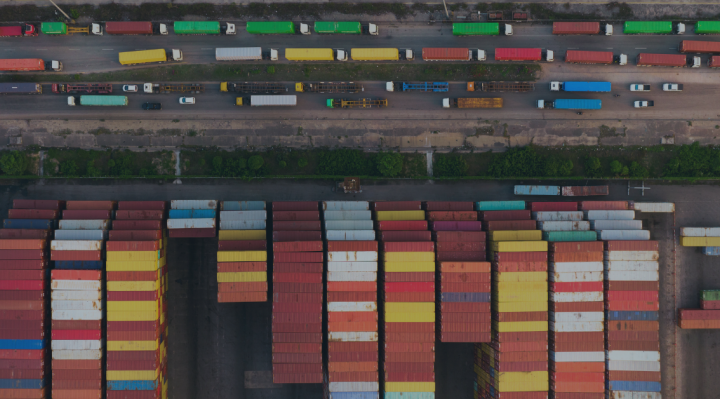

Zarządzanie łańcuchem dostaw

Dostawca kontraktowy realizujący zamówienia High-Mix/Low-Volume nie tylko zamawia u dostawców wskazane przez klienta wBOM materiały z odpowiednim wyprzedzeniem, ale także kontroluje, czy zamówienie przyjdzie w czasie pozwalającym zrealizować zlecenie, sprawdza zgodność dostarczonych materiałów z BOM, a następnie oznakowuje je, dzięki czemu możliwe jest śledzenie materiałów w trakcie produkcji.

Wsparciem w skutecznym zarządzaniu łańcuchem dostaw są systemy MRPII (jednym z systemów posiadających funkcjonalność MRPII jest np. Microsoft Dynamics AX). Systemy te, w połączeniu z doświadczeniem dostawcy EMS i jego znajomością rynku, umożliwiają określenie pożądanej wielkości zapasów i tym samym ich zmniejszenie, dokładne określenie czasu dostaw oraz szybsze reagowanie na zmiany.

W omawianym przykładzie takie podejście pozwoliło firmie Assel:

- Uwzględnić materiał znajdujący się u klienta w magazynie, jak również taki który był dostępny w otwartym łańcuchu dostaw klienta. Pozwoliło to rozwiązać problem klienta związany z planowaną utylizacją materiału nadmiarowego, który pozostał po zakończeniu produkcji w poprzedniej fabryce.

Zapewnienie materiałów niezbędnych do realizacji zamówienia wymagało jednak:

- Spenetrowania rynku pod kątem dostępności każdego z materiałów wchodzących w skład produktów.

- Zaplanowania daty pierwszej dostawy obsługiwanej przez firmę Assel dla każdego materiału osobno.

- Walidacji dostawców oraz weryfikacji próbek materiałów używanych podczas produkcji elementów mechanicznych wytwarzanych zgodnie z dokumentacją klienta, a także wyjaśnienia niejasności w tej dokumentacji.

W sytuacji idealnej proces zarządzania dostawami przebiegałby w stałym, założonym tempie. Jednak popyt na wyroby producentów OEM jest zmienny, co wymusza na dostawcach EMS nieustanne dostosowywanie się do tych zmian.

Zarządzanie zmiennym popytem

Dobre praktyki działania producentów High-Mix/Low-Volume zapewniają krótki czas reakcji na zamiany popytu u klienta oraz podejmowanie skutecznych decyzji dotyczących zakupów (anulowanie zakupów, opóźnianie lub przyspieszanie dostaw)

Na przykład, codzienne zapuszczanie pętli MRPII w Assel umożliwia błyskawiczną reakcję na zmienny popyt u klientów. Dzięki takiemu podejściu możliwe jest dostosowanie łańcucha dostaw i produkcji do zmian w zamówieniach.

Zmiany popytu u klientów mają jeszcze jedną konsekwencję - niewykorzystane nadwyżki zamówionych detali zwane materiałem nadmiarowym.

Transparentne zarządzanie materiałem nadmiarowym

Powstawanie materiału nadmiarowego wynika ze zmian popytu u klientów, minimalnych wielkości zamówień u dostawców, a także zmian inżynieryjnych (np. zastąpienia elementu jednego typu innym).

Jednak rozwiązania stosowane przez doświadczonych dostawców kontraktowych High-Mix/Low-Volume, czyli odpowiednie procedury oraz systemy MRPII, pozwalają zoptymalizować proces zakupów, precyzyjnie zarządzać materiałem nadmiarowym, a także szybciej dostosowywać łańcuch dostaw oraz produkcję do zmian i w efekcie zredukować ilości materiałów nadmiarowych, zmniejszając w ten sposób odpowiedzialność klienta.

Istotną cechą dobrze zorganizowanego zarządzania materiałem jest możliwość przekazywania klientom raportów dotyczących ogólnego zaangażowania, a także relacji zaangażowania materiałowego do popytu. Taka transparentność w zarządzaniu materiałem nadmiarowym, oparta na rzetelnych i aktualnych danych, jest niezmiernie ważna dla bezpieczeństwa finansowego klienta oraz jego zaufania do działań dostawcy EMS.

Zarządzanie produkcją

Planowanie produkcji ma na celu dostarczenie na czas produktów zamówionych przez klienta i obejmuje planowanie zapotrzebowania materiałowego, a także zapotrzebowania na zasoby ludzkie oraz kontrolę poszczególnych etapów produkcji (zgodnie z logiką kolejnych działań produkcyjnych).

W przedstawianym przykładzie doświadczenie, umiejętności, odpowiednie procedury i posiadane systemy pozwoliły zapewnić OTD (On-Time Delivery) na poziomie 98%.

Właściwie ułożone systemy i przemyślane procedury wewnętrzne oparte na 40-letnim doświadczeniu oraz procesy kontroli umożliwiają nie tylko elastyczne reagowanie na konieczność wprowadzenia zmian w produkcji i materiałach, ale także zapewniają, że materiały wchodzące na linii produkcyjnej są zgodne z BOM’em klienta, umożliwiają wysoką jakość montażu, a także oferują wiele dodatkowych korzyści, funkcjonalności, takich jak:

- precyzyjna kontrola przebiegu procesu produkcyjnego i raportowanie „on-line” stopnia zaawansowania produkcji, wykonanych testów/inspekcji, wyników testów oraz zakresu ewentualnych prac serwisowych

- sprawne zarządzanie wieloma produktami wytwarzanymi w krótkich seriach

- przeprowadzanie szybkich, optymalnych przezbrojeń produktowych m.in. na liniach SMT, dzięki dedykowanym, rozszerzonym maszynom

- silna informatyzacja w środowisku produkcyjnym, pozwalająca na przeprowadzanie w sposób kontrolowany zmian inżynieryjnych, a także określenie stopnia obciążenia pracą urządzeń wykorzystywanych w czasie produkcji

- optymalizacja wspierająca inicjatywy Lean dzięki redukcji trzech podstawowych powodów strat: nadmiarowego transportu części, zapasów w toku produkcji oraz czasu oczekiwania na materiały.

- Zarządzanie łańcuchem dostaw komponentów i materiałów

- Montaż elektroniki i elektro-mechaniki

- Kontrola jakości oraz testy

Ponadto, producenci High-Mix/Low-Volume często oferują szereg wartości dodanych wynikających z wykorzystywanych przez nich rozwiązań, jak np. zarządzanie łańcuchem dostaw, wsparcie przy projektowaniu czy usługi posprzedażowe (serwis, odświeżenie produktu).

Zarządzanie materiałem na produkcji

Kolejną wartością dodaną oferowaną przez kontraktowych dostawców EMS jest umiejętność zarządzania materiałem na produkcji (planowanie zasobów na produkcji) wynikająca z możliwości identyfikacji materiału, który został oznakowany tuż po dostawie.

Wdrożenie procedur identyfikowalności - traceability - jest dla wielu klientów niezwykle istotne, ze względu na określone wymagania regulacyjne, a także obsługę posprzedażną. Jest to niezmiernie istotne dla wymaganie dla Klientów z wymagających branż, jak np. kolejnictwo, motoryzacja, militaria czy też urządzenia medyczne, które szukają równie kontraktorów z certyfikatem ISO 13485.

W Assel stosowane są dwa poziomy kontroli identyfikowalności traceability.

Pierwszym z nich jest procedura identyfikowalności (traceability) produktu, która przekazuje informacje o tym, gdzie znajduje się płytka, na jakim jest etapie montażu, dane dotyczące wyników inspekcji oraz testów, albo konieczności wprowadzenia poprawek, zgodnie z ustaloną marszrutą produktu (czynności produkcyjne, inspekcje itd.)

Z kolei pełna procedura identyfikowalności (full traceability) produktu, pozwala dodatkowo zapisać jakie komponenty zostały zamontowane w produkcie oraz z jakich serii pochodzą. Informacje te potrafią być bardzo przydatne w przypadku błędów seryjnych i konieczności wycofania produktu z rynku (np. przez producentów wyrobów medycznych), ponieważ pozwalają wycofać kilka konkretnych sztuk produktu lub jedną jego serię, zamiast wszystkich wyrobów wyprodukowanych np. w danym okresie, co znacznie obniża - i tak wysokie - koszty całej akcji.

Dane uzyskiwane w trakcie procedur identyfikowalności (traceability) produktu przechowywane są zgodnie z wymaganiami klienta.

Inspekcje i testy

Produkty wytwarzane w procesie produkcyjnym przechodzą różne rodzaje inspekcji i testów wykonywanych zgodnie ze specyfikacjami klienta. Mogą to być inspekcje wizualne lub manualne, które pozwalają skontrolować wygląd i parametry produktu, inspekcje automatyczne realizowane przez systemy inspekcji optycznej (AOI, 3D AOI), testy funkcjonalne sprawdzające podstawowe funkcje urządzenia lub testy in-circuit (ICT) umożliwiające zbadanie struktury i komponentów na płytce. Niektórzy klienci mają wyższe wymagania dotyczące testów, jak na przykład prześwietlenie produktu (3d X-Ray) czy testy bezpieczeństwa (High voltage test, Enviromental test), zapewniające najwyższą jakość produktu.

Dobrzy dostawcy usług EMS realizujących zamówienia High-Mix/Low-Volume, są w stanie zbudować systemy testujące zgodne z wytycznymi i metodologią klientów.

Wsparcie przy certyfikacji produktów

Dosyć istotną częścią współpracy dostawców usług EMS z klientami jest wsparcie przy spełnianiu wymagań procesów certyfikacyjnych, takich jak: CE, TÜV, UL, czy Intertek.

Posiadanie certyfikatów jest niezbędne do wprowadzenia produktów na rynek (np. CE w Unii Europejskiej), a spełnienie wymogów oznacza wprowadzenie i utrzymywanie procedur (określonych przez odpowiednie normy) pozwalających uzyskać certyfikat od organu certyfikacyjnego.

Jest to dosyć skomplikowany i żmudny proces, a dostawcy EMS nie tylko znają wymagania i je wdrażają, ale także prowadzą audyty, przygotowują dokumentację niezbędną podczas certyfikacji, a także aktywnie wspierają swoich klientów w trakcie całej procedury.

Jak widać, właściwie wybrany producent EMS potrafi stać się zaufanym, długoterminowym partnerem, który poradzi sobie z wyzwaniami związanymi z produkcją High-Mix/Low-Volume oraz zaoferuje wiele wartości dodanych wynikających z jego unikalnych rozwiązań i procedur, a także wiedzy i doświadczenia, zapewniając nie tylko doskonałą jakość produkcji, ale także obniżenie kosztów.