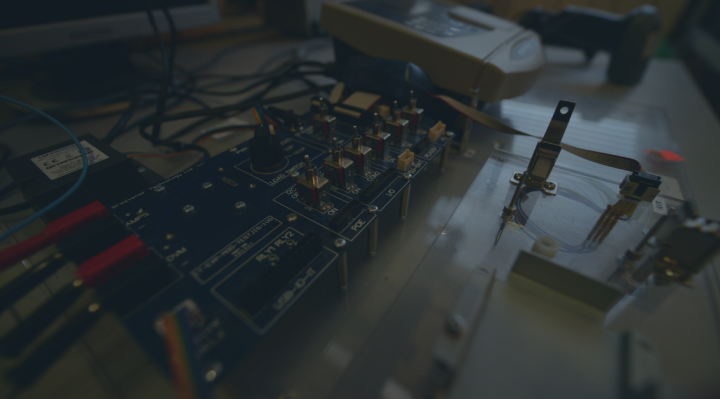

Design for Manufacturability (DfM) to niezwykle istotna strategia w produkcji elektroniki, zwłaszcza przy montażu płytek PCB (Printed Circuit Board Assembly) oraz w montażu końcowym (Box Build). DfM umożliwia projektowanie produktów w sposób zoptymalizowany pod kątem produkcji – tak, aby były łatwe w wykonaniu, powtarzalne i tanie. W branży elektronicznej, gdzie masowa produkcja i stała jakość są kluczowe, DfM pozwala zredukować wskaźniki braków oraz zwiększyć niezawodność produktów.

Stosując zasady DfM już na etapie projektowania, producenci mogą zautomatyzować wiele procesów, ograniczyć potrzebę manualnych poprawek i obniżyć koszty produkcji. Produkt zaprojektowany zgodnie z DfM ma mniej defektów, lepszą jakość i wyższą wydajność, co bezpośrednio wpływa na zadowolenie klientów i wizerunek marki OEM.

1. Zwiększona wydajność produkcji i niższe koszty

Wdrażanie metod DfM na etapie wdrażania nowego produktu (NPI) i przed rozpoczęciem masowej produkcji znacząco poprawia efektywność. Dobrze zaprojektowane PCB minimalizują liczbę błędów, zmniejszając koszty poprawek i napraw. Przykład to zastąpienie ręcznego lutowania automatycznym lutowaniem falowym, co zapewnia spójność, niezawodność i oszczędności.

Odpowiednie rozmieszczenie komponentów eliminuje wiele ograniczeń produkcyjnych. Przypadkowe umieszczenie podzespołów może wymagać ręcznego lutowania, dodatkowych testów czy poprawek – wszystko to zwiększa czas i koszty. Projektując zgodnie z DfM, skraca się czas produkcji i zwiększa skalowalność.

2. Lepsza jakość produktów i mniejszy wskaźnik zwrotów

Produkty zaprojektowane zgodnie z DfM charakteryzują się niższym wskaźnikiem awaryjności. Wady produkcyjne wynikające z błędnych decyzji projektowych prowadzą do większej liczby zwrotów. Przykład – nieprawidłowe zarządzanie cieplne na PCB może doprowadzić do uszkodzeń połączeń lutowanych lub przegrzania komponentów.

Niższy wskaźnik zwrotów i większa niezawodność pozytywnie wpływają na reputację marki OEM. Zadowoleni klienci częściej polecają i ufają marce, co przekłada się na rozwój firmy.

3. Automatyzacja i ograniczenie manualnych interwencji

Procesy manualne wprowadzają zmienność, zwiększając ryzyko defektów. DfM umożliwia przejście na automatyzację dla lepszej stałości. Na przykład, projekt PCB zgodny z wymaganiami AOI (automatyczna inspekcja optyczna) pozwala wykrywać wady na wczesnym etapie.

DfM optymalizuje również projektowanie pod kątem maszyn typu pick-and-place, zapewniając efektywne rozmieszczenie komponentów. Niewłaściwie ułożone podzespoły wymagają manualnych poprawek, które są kosztowne. Równe odstępy między padami i unikanie cieniowania przy lutowaniu falowym to przykłady zasad ułatwiających automatyzację.

4. Lepsza współpraca między OEM i EMS

Dostawcy usług EMS najlepiej wspierają OEM w adaptacji DfM. Grupy projektowe OEM skupiają się na funkcjonalności, nie zawsze biorąc pod uwagę złożoność produkcji. EMS mają praktyczną wiedzę i potrafią doradzić w zakresie:

- optymalnego układu PCB do automatyzacji,

- decyzji projektowych zwiększających możliwość produkcji,

- projektowania zmniejszającego ryzyko produkcyjne.

Włączając EMS już na etapie projektowania, można uniknąć problemów i ułatwić przejście z prototypu do produkcji.

Narzędzia do weryfikacji DfM

Istnieje wiele narzędzi wspierających weryfikację zgodności projektu z DfM, szczególnie dla PCB:

- Valor NPI (Siemens) – audyt układów PCB, informacje zwrotne dla projektantów.

- DFMPro (Geometric) – integracja z CAD, identyfikacja czynników kosztowych.

- CAM350 (DownStream Technologies) – sprawdza zgodność projektu z produkcją.

- Mentor Graphics (PADS) – reguły DfM dla optymalizacji layoutu.

Podsumowanie

DfM to klucz do efektywnej, jakościowej i konkurencyjnej produkcji elektroniki. Dzięki niemu zmniejsza się ilość defektów, zwiększa automatyzację i niezawodność, a co za tym idzie – poprawia się wizerunek OEM. EMS pełnią istotną rolę w łączeniu projektowania z produkcją, a zaawansowane narzędzia DfM umożliwiają proaktywne podejście do projektowania.