Die Welt der Elektronik setzt auf die SMT-Oberflächenmontage. Warum hat sie so an der Popularität gewonnen?

Die Miniaturisierung der Technologie lässt nicht an. Immer mehr Geräte sind in der "Mini" -Version erhältlich und dennoch garantieren sie die gleichen Funktionen und Möglichkeiten. Einige Geräte dieser Größe könnten ohne diese Technologien, die sie unterstützen, nicht existieren.

Oberflächenmontage der Elektronik SMT (eng. Surface Mount Technology) ersetzt schrittweise die Durchsteckmontage (eng. Through-Hole Technology) und entspricht den genannten globalen Trends. Damit die Geräte miniaturisiert werden können, müssen ihre Elemente auch die geeigneten Abmessungen haben. Im Zusammenhang damit müssen die im Produktionsprozess verwendeten Bauelemente sehr klein sein. Dies kann natürlich die Qualität nicht beeinträchtigen, weil der Technologiemarkt die Messlatte immer höher legt.

Definition der SMT-Oberflächenmontage

Die Montage der elektronischen SMT-Bauelemente ist eine Garantie für hochwertige Technologie bei der Herstellung elektronischer Geräte. Die Oberflächenmontage, d.h. SMT ist eine Methode zum direkten Platzieren elektronischer Bauelemente auf der Oberfläche einer Leiterplatte (PCB). Diese Technologie, trotz der Notwendigkeit einer anfänglichen Investition in Maschinenpark, ermöglicht eine Reduzierung der Produktionskosten von Systemen (Prozessautomatisierung) und eine effizientere Nutzung des Leiterplattenraums. Dank der Einführung dieser Technologie ist es möglich, komplexere und effizientere elektronische Schaltkreise zu bauen, was ihre zunehmende Beliebtheit beeinflusst, die sichtbar beispielsweise beim einfachen Zugriff auf Komponenten ist. Der Vorteil dieser Technologie ist die Möglichkeit, diese Komponenten auf beiden Seiten der Leiterplatte anzubringen.

SMT - verwendete Materialien

Für die Montage der Elektronik nach dieser Methode sind Materialien erforderlich, die für diese Lösung vorgesehen sind:

• Leiterplatte PCB - (eng. Printed Circuit Board) eine Platte aus Isoliermaterial, die mit einer leitfähigen Folie bedeckt ist und zur Montage elektronischer Bauelemente verwendet wird;

• Lötpaste - eine Mischung aus Flussmittel und kleinen Lötpartikeln. Für die Bedürfnisse des SMT-Technologieprozesses werden solche mit Zusatz von Zinnlegierungen verwendet;

• Reinigungsmittel - auf Isopropylalkoholbasis, zur „nassen“ Reinigung.

Wie verläuft der SMT-Oberflächenmontageprozess der Leiterplatten?

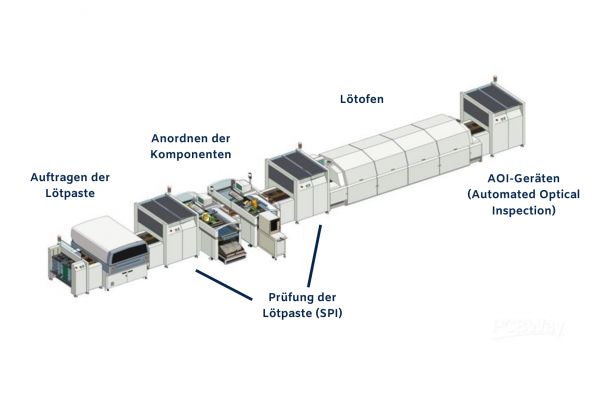

Während der SMT-Oberflächenmontage verläuft die Leiterplatte in sechs Stufen:

1. Maschinelle Programmierung

Die Oberflächenmontage beginnt mit der Konfiguration aller am Prozess beteiligten Maschinen nach den Besonderheiten, die für die Montage der Elektronik für ein bestimmtes System erforderlich sind. Im Fall solcher Maschinen, wie ein Automat Pick&Place oder AOI (Automated Optical Inspection) ist ein Plan erforderlich, der am besten aus CAD-Daten generiert wird, die häufig nicht verfügbar sind. Aus diesem Grund verwendet der Entwurfsprozess die Gerber-Daten, die fast immer zugänglich sind (sie werden für die Herstellung einer Leiterplatte benötigt). Wenn die Gerber-Daten die einzigen verfügbaren Daten sind, kann es daher zeitaufwändig sein, eine Liste von Flächenschwerpunkten, Komponenten - CPL-Dateien oder XY-Dateien zu erstellen. Daher kann ein Auftragshersteller diese Art von Dienstleistungen anbieten.

2. Auftragen der Lötpaste

Der Zusammenbau der elektronischen Bauelemente beginnt mit dem Aufbringen einer Lötpaste mit Hilfe einer Schablone und einem Rakel auf die entsprechenden Bereiche einer einzelnen Leiterplatte. Dies ist die häufigste Methode zum Auftragen der Lötpaste. Die Etappe des Aufbringens von Lötpaste auf die Leiterplatte ist mit dem größten Fehlerrisiko verbunden. Um die eventuellen Fehler zu vermeiden, soll man folgendes berücksichtigen: Form und Größe der Aperturen, Dicke der Schablone und Spannmechanismus am Siebdruckerrahmen.

3. Prüfung der Lötpaste

Die optische Inspektion wird während der SMT-Oberflächenmontage durchgeführt. Die in Lötpastendruckern verwendeten Steuerungssysteme verwenden die 2D-Technologie, während dedizierte SPI-Maschinen die 3D-Technologie verwenden. Die SPI-Maschine verwendet während eines Inspektionsprozesses mehrere Kameras an verschiedenen Orten. Dank dieser Tatsache kann ein dreidimensionales Bild der Leiterplattenoberfläche erzeugt werden. In dem erhaltenen Bild vergleicht die automatische Inspektionsausrüstung das Aussehen der einzelnen Applikationsorte der Paste. Schecks unter anderem Höhe, Überschuss, Mangel, Verschmutzungen und Brücken.

4. Anordnen der Komponenten

Der nächste Teil des Produktionsprozesses besteht darin, die Bauelementen auf die aufgetragene Lötpaste anzubringen. Jedes montierte Element wird mittels einer Aufgabevorrichtung aus der Verpackung entnommen, zuvor von einem Bildverarbeitungssystem überprüft und dann präzise an einem programmierten Ort platziert. Dieser Vorgang wird automatisch von der Maschine Pick&Place ausgeführt. Diese Automaten arbeiten mit einer sehr hohen Geschwindigkeit. Einige von ihnen können sogar 100 bis 120.000 Bauelementen pro Stunde anbringen.

5. Löten in einem Lötofen

Eine Platte mit den darauf angeordneten Komponenten geht durch eine Vorrichtung. Es geht um einen Ofen mit mehreren Zonen. In jeder der Zonen werden unterschiedliche Temperaturwerte beibehalten. Die Temperaturen in diesen Zonen werden entsprechend den Details des Schaltungsentwurfs ausgewählt. Dies wird auf diese Weise gemacht, um ein möglichst effektiver Lötfluss und die Bildung hochwertiger Lötstellen zu gewährleisten. Lötverbindungen werden durch Schmelzen und anschließendes Aushärten der Lötpaste hergestellt.

6. AOI-Qualitätskontrolle der Montage von elektronischen Bauelementen

Nach Abschluss des Lötvorgangs wird die fertige Leiterplatte normalerweise von AOI-Geräten (Automated Optical Inspection) überprüft. Mit Hilfe mehrerer hochauflösender Kameras werden gedruckte Schaltkreise auf die Eigenschaften der Leiterplattenoberfläche gescannt. Es werden Flecken, Kurzschlüsse, Kratzer, die Verwendung falscher Bauelemente oder deren Fehlen, Unterbrechungen und Störungen im Lötbereich erkannt. Das erhaltene Bild wird auch mit dem Bild der in die Maschine geladenen Modellplatte verglichen. Dies erhöht die Effizienz von Mustererkennung von Algorithmen.

Vor - und Nachteile der SMT-Montage

Die Oberflächenmontage bietet eine Reihe von Vorteilen:

- Dank der vollständigen Automatisierung ist die Montage der Bauelementen schneller als bei der manuellen Anordnung der Elemente auf der Leiterplatte

- die bei der SMT-Montage verwendeten Bauelemente sind möglicherweise kleiner und leichter als ihre Äquivalente zur Durchsteckmontage (THT)

- diese Art der Montage ermöglicht eine viel höhere Bauteildichte (sie sind kleiner) und bietet viel mehr Verbindungen pro Bauteil (dank der Verwendung einer Lötpastenverbindung)

- Bauelemente können auf beiden Seiten der Leiterplatte platziert werden - fehlende Überlappung vergrößert die Nutzfläche

- billiger als ihre Vorgänger - Automatisierung des Produktionsprozesses

Es gibt nicht viele Nachteile, aber für das Gesamtbild der Situation sollen sie erwähnt werden:

- SMT erfordert die Detailgenauigkeit, höherer als im Fall der Durchsteckmontage THT

- Investition in Maschine - die Maschine ist teuer, aber die Investition zahlt sich aus

Gute Praktiken bei der SMT-Montage

Schutz gegen elektrostatische Entladung

Electrostatic Discharge (ESD), d. h. elektrostatische Entladung, ist eine Bedrohung für hochempfindliche elektronische Geräte. Während der Montage der hochempfindlichen Bauelemente sollen die Erdungsmatte verwendet werden, um ihre Beschädigungen zu vermeiden. Ein guter EMS-Lieferant wird auch über ein Bodensystem auf Harzbasis verfügen, um statischer Elektrizität entgegenzuwirken.

Sichern von MSD- Halbleiterbauelementen

MSD-Bauelemente (Moisture Sensitive Devices) sind feuchtigkeitsempfindlich und werden im Werk vakuumverpackt. Nach dem Öffnen der Verpackung muss ein MSD-Bauelement innerhalb genau festgelegter Zeiträume zusammengebaut und dem Reflow-Lötprozess unterzogen werden. Nach dem Öffnen der Verpackung soll das Datum der Dichtheit auf dem Etikett und die Feuchtigkeitsanzeige auf dem Beutel überprüft werden.

Wenn eine Verpackung von SMD-Bauelementen während der Produktion nicht verwendet wird, soll ihr Inhalt in einem Trockenschrank aufbewahrt werden. Es ist wichtig, das Ablaufdatum und die Nutzung gespeicherter MSD-Bauelemente zu überwachen.

Doppelte Qualitätskontrolle

Neben dem Einsatz von AOI-Maschinen zur Qualitätskontrolle des Endprodukts lohnt es sich, die Baugruppe zusätzlich mit Röntgenstrahlen zu überprüfen. Es werden die Fehler abgefangen, die von der AOI nicht gefunden werden. Es geht nämlich um die Anzahl der Hohlräume in Lötstellen oder die Überprüfung der ordnungsgemäßen Füllung des Lötlochs während des Lötprozesses.

Im Fall der nachfolgenden Produktionsprozesse verringert eine zusätzliche Überprüfung das Risiko von Doppelfehlern.

Die Oberflächenmontage bedeutet zwar am Anfang eine große Investition, aber derzeit ist sie eine der effektivsten Methoden zur Montage von Elektronik. Das ist ein effizienter, schneller, präziser und vollautomatischer Prozess. Um die Produktionseffizienz zu steigern und Fehler zu minimieren, lohnt es sich, die Auftragshersteller der Elektronik zu finden. Die Fachunternehmen sind entsprechend vorbereitete Spezialisten und Produktionslinien, die den weltweit höchsten Qualitäts- und Sicherheitsstandards entsprechen. Die Möglichkeiten der SMT-Oberflächenmontagetechnologie optimieren erheblich die Produktionskosten und im Zusammenhang damit auch die Rentabilität des Unternehmens verbessern.