Die Lackbeschichtung (ang. Conformal Coating) ist ein weit verbreiteter Ansatz zum Schutz von gedruckten Leiterplatten (PCBs) vor den negativen Auswirkungen der Umwelt. Die schützende chemische Schicht bietet einen vielseitigen Schutz für die Schaltkreise, verlängert effektiv deren Lebensdauer und verbessert die Zuverlässigkeit. Entdecken Sie die Vorteile der Lackbeschichtung auf PCBs und erfahren Sie mehr über die Herausforderungen dieser Methode.

Lackbeschichtung auf PCBA – Vorteile und Nutzen

Die Schutzbarriere wird auf empfindliche elektronische Komponenten aufgetragen und bietet zusätzlichen Schutz gegen harte Umweltbedingungen, denen die PCB ausgesetzt sein können. Das Beschichten von Leiterplatten mit einer Lackbeschichtung bietet:

• Schutz gegen Staub, Schmutz und andere Verunreinigungen;

• Schutz gegen aggressive chemische Umgebungen sowie Oxidation und Korrosion;

• Schutz gegen thermischen Stress;

• Schutz gegen mechanische Beschädigungen;

• Verlängerung der Lebensdauer elektronischer Geräte, besonders unter anspruchsvollen Umweltbedingungen;

• minimale Gewichtszunahme des Produkts.

Die breite Palette von Vorteilen der Lackbeschichtung auf PCBs, einschließlich verbesserter Effizienz, größerer Zuverlässigkeit dieser Komponenten und ihrer positiven Auswirkung auf die Lebensleistung, führt zu einem stetigen Anstieg der Kundennachfrage nach Lackbeschichtungsdiensten.

Für wen ist der Lackbeschichtungsprozess von PCBA gedacht?

Lackbeschichtungsdienste für gedruckte Leiterplatten richten sich an viele Branchen, vor allem:

• die Automobil- und Luftfahrtindustrie, die hochzuverlässige Elektronik benötigt, die herausfordernden Umweltbedingungen standhalten kann;

• die Militär- und Verteidigungsindustrie, in der Geräte extremen Bedingungen ausgesetzt sind und daher zusätzlichen Schutz benötigen;

• Hersteller von medizinischen Geräten, die sich an strenge Zuverlässigkeits- und Hygienestandards halten müssen.

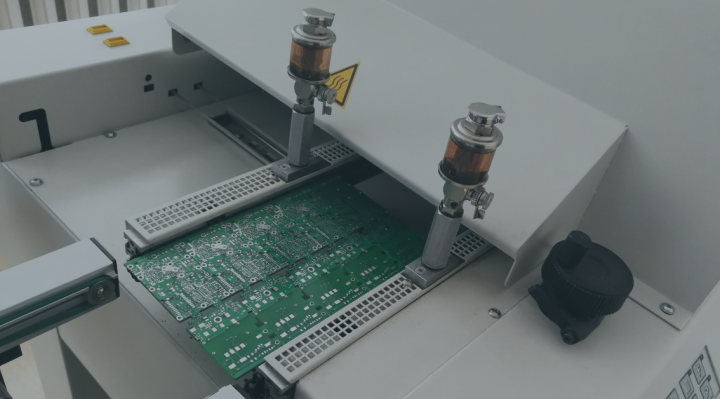

Anwendung einer Lackbeschichtung

Der Schichtlackesprozess umfasst mehrere Schritte, und das Vorgehen variiert je nach gewählter Auftragsmethode. Es gibt drei Haupttechniken für das Auftragen der Beschichtung:

• Pinseln – für Kleinserienfertigung, Endbearbeitung und Reparatureinheiten. Diese Methode erfordert hochqualifizierte Bediener, um ein angemessenes Schutzniveau zu erreichen. Sie ist mit geringer Präzision und schlechter Wiederholbarkeit verbunden;

• Tauchen – bei dieser Technik werden gedruckte Schaltungen in eine Lackbeschichtungslösung getaucht, um eine umfassende Abdeckung zu gewährleisten. Allerdings sind die Nachteile dieser Methode unter anderem der Umgang mit gravitationsbedingtem Tropfen und die Notwendigkeit, Komponenten zu maskieren, die unbeschichtet bleiben sollen. Es erfordert auch ein angemessenes PCB-Design. Die Methode ist durch ihre begrenzte Flexibilität gekennzeichnet;

• Sprühen – Beschichtungen werden mit einem Sprühgerät (Maschine, Pistole, Sprühkabine) aufgetragen. Aerosol ermöglicht hohe Präzision und genaue Abdeckung.

Standards für die Lackbeschichtung umfassen nicht nur die Wahl der Auftragsmethode, sondern auch die Auswahl geeigneter Vorbereitungen für gedruckte Schaltungen. Die Auswahl der Beschichtungsvorbereitung wird von verschiedenen Faktoren beeinflusst, einschließlich der gewählten Aushärtungsmethode, die einen entscheidenden nachfolgenden Schritt im Lackbeschichtungsprozess darstellt.

Die Beschichtung wird mit UV-Strahlung oder thermisch ausgehärtet. Ein kritischer Aspekt bei der UV-Aushärtung ist ihre Begrenzung: Nur Bereiche der Beschichtung, die dem Licht ausgesetzt sind, härten effektiv aus. Diese Begrenzung kann zur unkontrollierten Ausbreitung der ungehärteten Substanz führen. Zum Beispiel könnte die Vorbereitung unter die Buchse sickern und mit der Zeit in die Buchse eindringen, was zu Schäden führt. Im Gegensatz dazu hat das thermische Aushärten dieses Problem nicht und sorgt für eine gleichmäßige Aushärtung überall.

Lackbeschichtungsdienste – welche Probleme müssen gelöst werden?

Unabhängig von den verwendeten Auftrags- und Aushärtungsmethoden treten während des Lackbeschichtungsprozesses stets mehrere gemeinsame Herausforderungen auf, die effektiv gelöst werden müssen:

• Abdeckung der richtigen Bereiche;

• Präzision in der Anwendung;

• „Sauberhalten“ von Sockeln, Sensoren, Mikrofonen usw.;

• Auftragen der richtigen Schichtdicke;

• das Risiko, dass Kapillarkräfte das Beschichtungsmaterial auf Komponenten „kriechen“ lassen, auf denen es nicht sein sollte.

Lackbeschichtungsstandards – wie können sie erfüllt werden?

Der letzte Schritt im Lackbeschichtungsprozess ist eine strenge Qualitätskontrolle. Die meisten Unternehmen verlassen sich ausschließlich auf die visuelle Inspektion, um die Genauigkeit der Beschichtungsanwendung zu überprüfen, jedoch garantiert diese Methode nicht die höchste Qualität. Eine gute Lösung ist jedoch das automatisierte AOI-System (Automated Optical Inspection) zur Überwachung der Beschichtung von gedruckten Leiterplatten, das automatisch funktioniert und gegen menschliche Fehler immun ist. Diese fortschrittliche Ausrüstung verifiziert nicht nur die präzise Anwendung der Beschichtung auf dem PCB, sondern ermöglicht auch die Messung ihrer Dicke, wodurch die gesamte Qualitätssicherung verbessert wird.