Lakierowanie konformalne to powszechnie stosowana metoda ochrony płytek drukowanych (PCB) przed negatywnymi skutkami zewnętrznego środowiska. Ochronna warstwa chemiczna zapewnia wieloaspektową obronę obwodów, skutecznie wydłużając ich żywotność i poprawiając niezawodność. Odkryj zalety lakierowania konformalnego PCB i dowiedz się o wyzwaniach tej metody.

Lakierowanie konformalne PCB – zalety i korzyści

Konformalna powłoka ochronna jest aplikowana na wrażliwe komponenty elektroniczne, oferując dodatkową ochronę przed surowymi warunkami środowiskowymi, z którymi może się zmierzyć PCB. Pokrycie płytek drukowanych lakierem konformalnym zapewnia:

• ochronę przed kurzem, brudem i innymi zanieczyszczeniami;

• ochronę przed agresywnym środowiskiem chemicznym, jak również przed utlenianiem i korozją;

• ochronę przed wpływem termicznym;

• ochronę przed uszkodzeniami mechanicznymi;

• przedłużenie żywotności urządzeń elektronicznych, szczególnie w wymagających warunkach środowiskowych;

• minimalny wzrost wagi produktu.

Obszerna gama zalet lakierowania konformalnego PCB, w tym zwiększona efektywność, podwyższona niezawodność tych komponentów i ich pozytywny wpływ na żywotność, napędza stały wzrost popytu klientów na usługi lakierowania konformalnego.

Dla kogo przeznaczony jest proces lakierowania konformalnego PCB?

Usługi lakierowania konformalnego dla płytek drukowanych są kierowane do wielu branż, przede wszystkim obejmujących:

• przemysł motoryzacyjny i lotniczy, który wymaga niezwykle niezawodnej elektroniki zdolnej do wytrzymania trudnych warunków środowiskowych;

• przemysł wojskowy i obronny, sektor, w którym urządzenia są poddawane ekstremalnym warunkom i dlatego wymagają dodatkowych środków ochrony;

• producentów sprzętu medycznego, którzy są zobowiązani przestrzegać surowych standardów niezawodności i higieny.

Aplikacja lakieru konformalnego

Proces lakierowania konformalnego obejmuje wiele kroków, a podejście różni się w zależności od wybranej metody aplikacji. Istnieją trzy główne techniki nakładania powłoki:

• malowanie pędzlem – dla produkcji niskonakładowej, wykończenia i naprawy jednostek. Ta metoda wymaga wysoko wykwalifikowanych operatorów do osiągnięcia odpowiedniego poziomu ochrony. Jest związana z niskim poziomem precyzji i słabą powtarzalnością;

• zanurzanie – w tej technice płytki drukowane są zanurzane w roztworze lakieru konformalnego, zapewniając wszechstronne pokrycie. Jednak wady tej metody obejmują radzenie sobie z grawitacyjnym kapaniem i konieczność maskowania komponentów, które powinny pozostać niepomalowane. Wymaga również odpowiedniego projektowania PCB. Metoda ta charakteryzuje się swoją ograniczoną elastycznością.

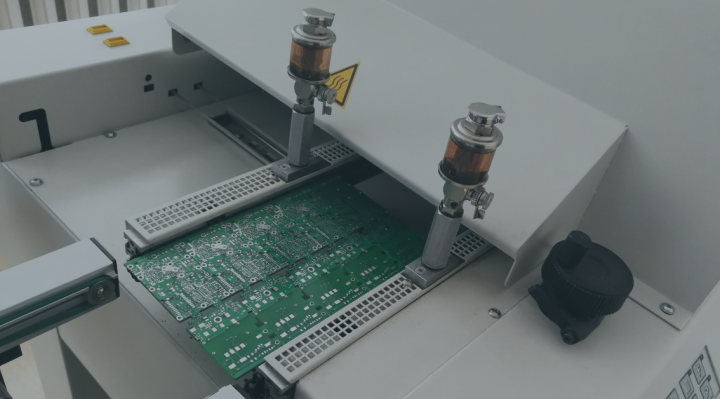

• natryskiwanie – powłoki są nakładane za pomocą spryskiwacza (maszyny, pistoletu, kabiny natryskowej). Aerozol pozwala na wysoką precyzję i dużą dokładność pokrycia

Standardy lakierowania konformalnego obejmują nie tylko wybór metody aplikacji, ale także wybór odpowiednich preparatów dla płytek drukowanych. Wybór preparatu do powlekania jest podyktowany różnymi czynnikami, w tym wybraną metodą utwardzania, która stanowi kluczowy kolejny krok w procesie aplikacji lakieru konformalnego.

Powłoka jest utwardzana za pomocą promieniowania UV lub termicznie. Krytyczną kwestią przy utwardzaniu światłem ultrafioletowym jest jego ograniczenie: tylko obszary powłoki wystawione na światło skutecznie się utwardzają. Ograniczenie to może prowadzić do niekontrolowanego rozprzestrzeniania się nieutrwalonej substancji. Na przykład preparat może przecieknąć pod gniazdo i z czasem wycieknąć do gniazda, powodując uszkodzenia. W przeciwieństwie do tego, utwardzanie termiczne nie napotyka tego problemu, zapewniając jednolite utwardzanie na całej powierzchni.

Usługi lakierowania konformalnego – jakie problemy należy rozwiązać?

Niezależnie od użytych metod aplikacji i utwardzania, podczas procesu lakierowania konformalnego konsekwentnie pojawia się kilka wspólnych wyzwań, które wymagają skutecznego rozwiązania:

• pokrycie odpowiednich obszarów;

• precyzja w aplikacji;

• pozostawianie „czystych” gniazd, czujników, mikrofonów itp.;

• nakładanie odpowiedniej grubości warstwy;

• ryzyko związane z siłami kapilarnymi powodującymi „pełzanie” materiału powłokowego na komponenty, na których nie powinien się on znajdować.

Standardy lakierowania konformalnego – jak im sprostać?

Ostatnim krokiem w procesie lakierowania konformalnego jest rygorystyczna kontrola jakości. Większość firm polega wyłącznie na wizualnej inspekcji w celu zweryfikowania dokładności aplikacji powłoki, ta metoda nie gwarantuje jednak najwyższej jakości. Dobrym rozwiązaniem jest natomiast zautomatyzowany system AOI (Automated Optical Inspection) do nadzorowania powlekania płytek drukowanych, który działa automatycznie, niepodatnie na ludzkie błędy. To zaawansowane wyposażenie nie tylko weryfikuje precyzyjne nakładanie powłoki na PCB, ale także umożliwia pomiar jej grubości, zwiększając ogólną kontrolę jakości.