Elektronische Komponenten sind sehr oft schweren Umgebungsbedingungen ausgesetzt. Die Elektronikhersteller stehen vor einer schwierigen Aufgabe, ihre Produkte vor schädlichen externen Faktoren zu schützen. Die Vielfalt der elektronischen und photonischen Komponenten auf dem Markt ist riesig, so dass es häufig vorkommt, dass sich ein bestimmter Faktor, der sich negativ auf ein Element auswirkt, häufig als völlig neutral für das andere erweisen kann. Viele Faktoren, wie: Feuchtigkeit, Staub, Wasser, chemische Substanzen und hohe oder niedrige Temperaturen können elektronische Geräten schädigen. Was kann man also tun, um richtig die Elektronik vor Umwelteinflüssen zu schützen?

Heutzutage müssen die elektronischen Geräte ordnungsgemäß zur Arbeit unter unterschiedlichen Außenbedingungen vorbereitet sein, die meistens eine negative Auswirkung auf die Elektronik haben. Die Liste der schädlichen Umweltbedingungen ist lang und umfasst sowohl mechanische Störungen (Vibrationen und Erschütterungen) als auch elektrische Störungen und ionisierende Strahlung (besonders in der Raumfahrtindustrie).

Der Grad der Materialbeständigkeit gegenüber schädlichen Bedingungen hängt von drei Faktoren ab:

einer Konstruktion, richtiger Auswahl der Komponenten und entsprechendem Schutz.

Was ist schädlich für die Elektronik?

Der größte Feind der Elektronik ist die Feuchtigkeit, d.h. der Hauptfaktor, der Korrosion verursacht . Der Grund dafür ist, dass das Wasser viele verschiedene Substanzen enthält, unter anderem auch Mineralien. Beispielsweise kann typisches Leitungswasser Calcium, Magnesium, Natrium, Kalium, Chlorid, Nitrat, Eisen oder Kupfer enthalten.

Die Luftfeuchtigkeit enthält ähnliche Substanzen. Außerdem kann die Luft aufgrund ihrer Staubigkeit oder aufgrund industrieller Verschmutzung andere Partikel enthalten.

Diese Substanzen treten in Form von positiv oder negativ geladenen Ionen auf. Sie leiten den Strom (Elektrolytlösung) und können daher zu einem Kurzschluss in der Elektronik führen. Eine spätere Verdampfung verursacht, dass die Partikel, Salze und Mineralien auf der Oberfläche der Elektronik absetzen. Einige von ihnen können ätzend wirken und sowohl den Schaltkreis als auch andere elektronische Komponenten beschädigen. Es kann auch vorkommen, dass die Feuchtigkeit unterschiedliche Beschädigungen sogar der am bestem entworfenen elektrischen Systemen verursachen kann.

Ein anderer Faktor, der sehr oft eine negative Auswirkung auf die Elektronik hat, ist die Temperatur. Die Schwankungen der Umgebungstemperatur während des Betriebs eines elektrischen Geräts können einen großen Einfluss auf dessen Stabilität haben. Außerdem, zu hohe Temperaturen beeinträchtigen meistens auch die Arbeitsgeschwindigkeit des Geräts. Besonders gefährdet sind Bauelemente, die ständig den hohen Temperaturen ausgesetzt sind. Elektronische Standardgeräte, die nicht ordnungsgemäß gesichert werden, können unter so extremen Bedingungen sehr schnell beschädigt werden.

Es stellt sich die Frage: Was kann man tun, um die Elektronik vor schädlichen Bedingungen zu schützen? Heutzutage werden zu diesem Zweck am häufigsten zwei verschiedene Schutzmethoden verwendet:

- Verwendung von Schutzlacken (conformal coating)

- Vergießen der Platte im Gehäuse (potting)

Schauen wir uns beide Techniken genauer an.

Schutzlacke, d.h. Conformal Coating

Stromkreise auf Leiterplatten (PCB) werden immer empfindlicher. Im Zusammenhang damit werden sie durch Conformal Coatings geschützt. Ihr großer Vorteil ist die Tatsache, dass sie das Risiko des Wachstums von Zinnwhiskern (eng. whiskers) minimieren. Gleichzeitig eliminieren Lacke eine Möglichkeit von Entstehung der Dendriten, einer Korrosion und der Kurzschlüssen, was wiederum eine Verlängerung der Arbeitszeit des Geräts ermöglicht. Dies ist besonders wichtig bezüglich der Qualität der von Elektronikherstellern angebotenen Produkte.

Um die oben genannten Vorteile eintreten können, müssen die verwendeten Lacke bestimmte Bedingungen hinsichtlich ihrer Flexibilität, Beständigkeit gegen Temperaturänderungen und Vibrationen erfüllen. Außerdem sollten sie gegen Feuchtigkeit oder Durchstöße beständig sein und sehr gute Isoliereigenschaften aufweisen. Perfekt, wenn der Lack auch eine hohe chemische Beständigkeit und Durchlässigkeit für den Untergrund aufweist.

Das Lackieren elektronischer Geräte kann auf verschiedene Weise erfolgen. Leider, jede Methode hat ihre Vor-und Nachteile, und die Wahl der falschen Applikationsmethode oder falsche Auftragung der Lackbeschichtung kann erheblich die Leistung der Beschichtung und einer Leiterplatte beeinflussen. Welche Methode soll man wählen?

Pinsel-Anwedung INSEL-ANWENDUNG

Wie der Name selbst sagt, besteht diese Methode darin, den Lack mit einem Pinsel auf einen gedruckten Schaltkreis aufzutragen. Der Vorteil einer solchen Anwendung ist besonders die Tatsache, dass man einfach den zu sichernden Bereich abgrenzen kann. Dieses Verfahren ist auch für die Produktion in Kleinproduktionen wirtschaftlich sehr vorteilhaft.

Normalerweise empfehlen wir jedoch keine Applikation mit einem Pinsel, weil es schwierig ist, die Beschichtung gleichmäßig aufzutragen.

Eine ungleichmäßige Anwendung kann den Schutzgrad des lackierten Elements erheblich verringern. Dies geschieht, wenn eine zu dünne Beschichtung aufgetragen wird. Zu dicke Beschichtung kann wiederum zu Rissen der Lackschicht führen (besonders, wenn die Temperaturänderungen zyklisch sind). Es ist auch erwähnenswert, dass bei dieser Auftragsmethode der Lack jeweils nur auf einer Seite der Leiterplatte aufgetragen werden kann.

Tauchanwendung AUCHANWENDUNG

Bei dieser Methode wird der gesamte gedruckte Schaltkreis maschinell in eine Beschichtung eingetaucht. Dadurch kann der Lack schwer zugängliche Schlitzen und Zwischenräume unter den Bauteilen erreichen.

Bei Tauchlack muss das verwendete Material eine ausreichend niedrige Viskosität aufweisen, damit es frei in die Poren eindringen kann.

Es ist auch zu erwähnen, dass die Eintauchmethode bei einigen Leiterplatten, aufgrund ihrer Konstruktion angewendet werden kann. Dies ist unmöglich besonders, wenn die einzelnen Komponenten zu nahe beieinander montiert sind.

Selektive Maschinelle Auftragung

Die maschinenselektive Auftragung ist eine Methode, die darin besteht, die Komponenten der zu beschichtenden gedruckten Schaltung „auszuwählen”. Sie verwendet den Betrieb einer entsprechend entworfenen Maschine zum Lackieren ausgewählter Bereiche der Elektronik. Die maschinelle Auftragung garantiert eine gleichmäßige und wiederholbare Beschichtung mit angemessener Dicke.

Die selektive maschinelle Auftragung verläuft in der Regel sehr schnell, sie ist besonders bei einer großen Produktion der sich wiederholenden, elektronischen Bauteile zu empfehlen.

Der Nachteil dieser Methode ist die Tatsache, dass sie von einem qualifizierten Bediener überwacht werden muss und das Eindringen unter den Komponenten sehr schwierig sein kann. Eine selektive maschinelle Auftragung kann auch zum "Einfädeln" von Beschichtungen oder zur Bildung von Ausschlägen auf ihrer Oberfläche führen.

Sprühanwendung

Sprühapplikation, wie der Name schon selbst ausweist, ist eine Methode, bei der Lack durch Sprühen auf einen gedruckten Schaltkreis aufgetragen wird. In der Regel erfolgt dies manuell in einer ordnungsgemäß vorbereiteten Lackierkabine oder unter Verwendung eines entsprechenden Aerosols. Der Betrieb einer Sprühapplikation kann ähnlich wie bei einer selektiven Applikation auch erfolgreich automatisiert werden.

Die Sprühapplikation ist eine der wirtschaftlichsten und bequemsten Methoden zum Aufbringen von Beschichtungen. Bei Bedarf kann das Lackieren sogar auf einem normalen Werktisch durchgeführt werden.

Der Nachteil dieses Verfahrens besteht darin, dass sich die Lackschichten überschneiden können, so dass die Beschichtung dicker als empfohlen wird. Beim maschinellen Sprühen der Beschichtung kann es schwierig sein, die Komponenten von unten zu erreichen. Diese Methode kann zu einem “Bauschen“ der Beschichtung führen oder Entstehung von Ausschlägen verursachen. Für die Sprühanwendung ist die technische Erfahrung in der Vorbereitungsphase von entscheidender Bedeutung. Man soll auch eine Fähigkeit haben, eventuelle Kapillareffekte vorherzusagen und zu verhindern.

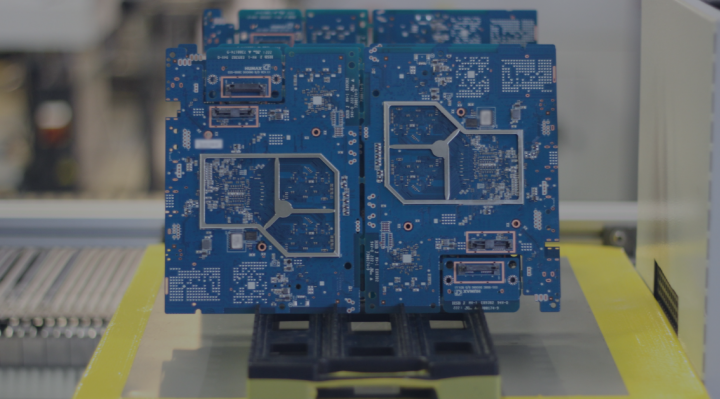

Was ist das Vergießen?

Eine von den Methoden, die Elektronik vor äußeren Umwelteinflüssen zu schützen, besteht darin, die ganze Leiterplatte im Gehäuse mit dem Harz zu vergießen. Diese Lösung schützt das System vor externen Faktoren, mechanischer Beschädigungen und vor unbefugtem Zugriff bei Verwendung eines undurchsichtigen Materials.

Das Vergießen kann manuell oder mit einer speziellen Maschine erfolgen. Bei der manuellen Methode werden alle Komponenten der Lösung in einem Behälter gemischt, sodass die Wahrscheinlichkeit einer fehlerhaften Messung einzelner Komponenten besteht. Ein falsches Verhältnis kann dazu führen, dass das Harz nicht aushärtet. Unsachgemäßes Mischen kann außerdem verursachen, dass die Luft im Harz eingeschlossen wird. Dies führt zu einer Abschwächung seiner Festigkeit und Verschlechterung seiner elektrischen Isolations- und Wärmeleitfähigkeitseigenschaften. Solche Unregelmäßigkeiten sind oft sehr schwer zu erkennen, sowohl bei einem manuellen Mischen als auch wenn die Bereiche im Inneren des Gehäuses sortiert sind.

Die zweite manuelle Methode ist Vergießen der Platte unter Verwendung des Harzes in den Patronen. In diesem Fall wird jede Komponente in eine separate Patrone gelegt und dann zusammen verbunden. Ihr Volumen entspricht dem Mischungsverhältnis, man kann also in jedem Fall sicher sein, dass die Proportionen beibehalten werden. Der statische Mischer, der am Ende des gesamten Geräts angebracht ist, ist verantwortlich für das ordnungsgemäße Mischen einzelner Komponenten, ohne dass eine Belüftung des Harzes befürchtet wird. Die Anwendung dieser Methode ist jedoch aufgrund der Verfügbarkeit von Harz in den Patronen sehr eingeschränkt.

Das Vergießen, ähnlich wie andere Methoden zur Sicherung der Elektronik, wird immer beliebter. Das ist ein zusätzlicher Vorgang und zusätzliche Kosten der Produktion. Dank dieser Tatsache kann aber der Hersteller die Elektronik anbieten, die perfekt vor externen Faktoren und unbefugtem Zugriff geschützt wird.

Die Auswahl der entsprechenden Schutzart ist schwierig und Man darf aber nicht vergessen, dass eine solche Analyse zu Beginn des Entwurfsprozesses die Produktionsstückkosten erheblich senken kann. Die Erfahrung zeigt, dass Unternehmen meistens mit den einfachsten Methoden beginnen: Auftragung des Lacks mit einem Pinsel oder eine Sprühanwendung. Dies ermöglicht, kleine Projekte durchzuführen und die Technologie, ihre Einschränkungen und Anforderungen kennenzulernen

Bereits bei den Großproduktionen sind die Kosten für Belüftung, persönlichen Schutz der Mitarbeiter, Materialverluste und Produktionszeit so hoch, dass eine einzige sinnvolle Lösung ist, eine spezielle Anlage zum selektiven Lackieren in der Produktionslinie zu installieren.