Komponenty elektroniczne bardzo często narażone są na działanie w trudnych dla nich warunkach środowiska. Producenci elektroniki mają przed sobą trudne zadanie polegające na zabezpieczaniu ich produktów przed wpływem szkodliwych czynników zewnętrznych. Różnorodność komponentów elektronicznych i fotonicznych na rynku jest ogromna, dlatego często bywa tak, że dany czynnik, który ma negatywny wpływ na jeden element, może okazać się całkowicie neutralny dla drugiego. Na urządzenia elektroniczne szkodliwy wpływ może mieć wiele czynników takich jak: wilgoć, kurz, woda, substancje chemiczne, czy wysoka bądź niska temperatura. Co zatem można zrobić, aby prawidłowo zabezpieczyć elektronikę przed wpływem środowiska?

Dziś urządzenia elektroniczne muszą być odpowiednio przygotowane do pracy w różnych warunkach zewnętrznych, które w większości przypadków mają negatywny wpływ na elektronikę. Lista szkodliwych warunków otoczenia jest długa i obejmuje zarówno zakłócenia mechaniczne (wibracje i wstrząsy), zakłócenia elektryczne czy promieniowanie jonizujące (głównie w przemyśle kosmicznym).

Stopień odporności materiału na szkodliwe warunki jest uzależniony od trzech czynników: konstrukcji, prawidłowego doboru komponentów oraz odpowiedniego zabezpieczenia.

Co szkodzi elektronice?

Największym wrogiem elektroniki jest wilgoć, czyli główny czynnik powodujący korozję . Wynika to z faktu, że woda jest pełna różnych substancji, między innymi minerałów. Na przykład typowa woda z kranu może zawierać wapń, magnez, sód, potas, chlorki, azotany, żelazo, czy miedź. Wilgoć w powietrzu również zawiera podobne substancje. Dodatkowo w powietrzu mogą być zawarte inne cząsteczki wynikające z jego zapylenia lub pochodzące z zanieczyszczeń przemysłowych.

Substancje te występują w formie jonów naładowanych dodatnio bądź ujemnie. Jony te przewodzą prąd (roztwór elektrolitu), tym samym mogą spowodować zwarcie elektryczne w elektronice. Późniejsze parowanie powoduje z kolei, że cząstki, sole i minerały osadzają się na powierzchni elektroniki. Część z nich może działać żrąco, uszkadzając obwody i inne elementy elektroniczne. Tym samym zdarza się, że wilgoć jest w stanie spowodować uszkodzenia w nawet najlepiej zaprojektowanych systemach elektrycznych.

Innym czynnikiem, który często ma negatywny wpływ na elektronikę, jest temperatura. Wahania temperatury otoczenia podczas pracy urządzenia elektrycznego mogą mieć ogromny wpływ na jego stabilność. Ponadto zbyt wysokie temperatury w większości przypadków wpływają niekorzystnie na prędkość działania urządzenia. Szczególnie narażone są elementy stale wystawione na działanie wysokich temperatur. Standardowe urządzenia elektroniczne, które nie zostaną odpowiednio zabezpieczone, po narażeniu na działanie tak ekstremalnych warunków mogą bardzo szybko ulec uszkodzeniu.

Nasuwa się pytanie – co można zrobić, aby zabezpieczyć elektronikę przed szkodliwymi warunkami? Obecnie najczęściej wykorzystywane są w tym celu dwa różne sposoby ochrony:

• Stosowanie lakierów zabezpieczających (conformal coating)

• Zalewanie płytki w obudowie (potting)

Przyjrzyjmy się bliżej obu technikom.

Lakiery zabezpieczające, czyli powłoki konforemne

Obwody elektryczne na płytkach (PCB) stają się coraz bardziej delikatne, dlatego w celu ich zabezpieczenia stosuje się nakładanie powłok konforemnych. Ich ogromną zaletą jest fakt, że minimalizują ryzyko wzrostu wąsów cynowych (z ang. whiskers). Lakiery równocześnie eliminują możliwość powstania dendrytów, korozji i zwarć, co z kolei pozwala na wydłużenie czasu pracy urządzenia. Jest to w szczególności istotne z punktu widzenia jakości produktów oferowanych przez producentów elektroniki.

Aby powyższe zalety mogły się urzeczywistnić, stosowane lakiery muszą spełniać określone warunki pod kątem ich elastyczności, odporności na zmiany temperatury i wibracje. Ponadto powinny również być odporne na wilgoć czy przebicia, a także posiadać bardzo dobre właściwości izolacyjne. Doskonale, jeżeli lakier posiada także wysoką odporność chemiczną i przepuszczalność do podłoża.

Lakierowanie urządzeń elektronicznych może zostać wykonane na kilka sposobów. Niestety, każda metoda ma swoje wady i zalety a wybór niewłaściwej metody aplikacji lub niewłaściwe nałożenie lakieru może znacząco wpłynąć na wydajność powłoki i PCB. Który sposób wybrać?

Aplikacja pędzlem

Jak sama nazwa wskazuje, metoda ta polega na nakładaniu lakieru na obwód drukowany za pomocą pędzla. Zaletą tego rodzaju aplikacji jest przede wszystkim to, że w łatwy sposób można określić obszar podlegający zabezpieczeniu. Metoda ta jest również bardzo korzystna pod względem ekonomicznym w produkcjach na małą skalę.

Zazwyczaj jednak nie zalecamy stosowania aplikacji pędzlem ze względu na trudność w równomiernym nałożeniu warstwy.

Nierówna aplikacja może znacznie obniżyć stopień ochrony lakierowanego elementu. Dzieje się tak, gdy zastosowana zostanie zbyt cienka powłoka. Zbyt gruba z kolei może powodować pęknięcia warstwy lakieru (szczególnie gdy dochodzi do cyklicznych zmian temperatury). Warto również zauważyć, że przy tej metodzie aplikacji, lakier może być nakładany jednorazowo tylko jedną stronę obwodu drukowanego.

Aplikacja zanurzeniowa

Metoda ta polega na maszynowym zanurzeniu całego obwodu drukowanego w powłoce. Dzięki temu lakier ma możliwość dotarcia do trudno dostępnych szczelin i przestrzeni pod komponentami.

W przypadku nakładania zanurzeniowego, stosowany materiał musi mieć dostatecznie niską lepkość, aby mógł swobodnie wnikać w pory.

Należy również wspomnieć, że metody zanurzeniowej nie można stosować na niektórych płytkach PCB ze względu na ich konstrukcję. Nie jest to możliwe przede wszystkim wtedy, gdy poszczególne komponenty są zamontowane zbyt blisko siebie.

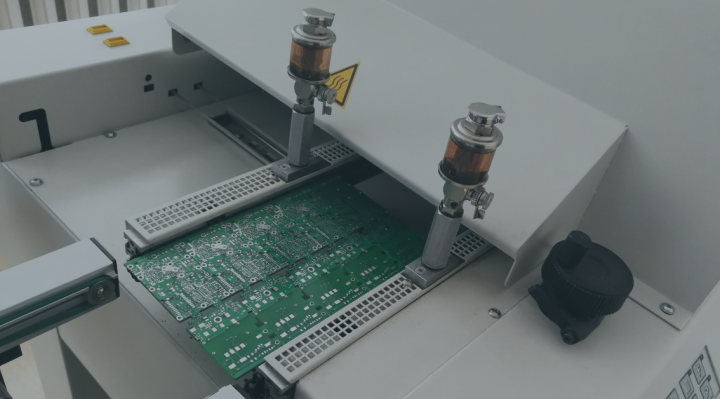

Selektywna aplikacja maszynowa

Selektywne nakładanie maszynowe to metoda polegająca na “wyselekcjonowaniu” elementów obwodu drukowanego, które mają zostać poddane powlekaniu. W metodzie tej wykorzystywane jest działanie odpowiednio zaprojektowanej maszyny do lakierowania wybranych obszarów elektroniki. Aplikacja maszynowa gwarantuje uzyskanie równomiernej i powtarzalnej powłoki o odpowiedniej grubości.

Selektywna aplikacja maszynowa przebiega zwykle bardzo szybko, przez co zalecana jest w szczególności przy dużej produkcji powtarzalnych części elektronicznych.

Wadą tej metody jest fakt, że wymaga nadzoru przez wykwalifikowanego operatora a penetracja pod komponentami może powodować spore trudności. Selektywna aplikacja maszynowa może również doprowadzić do „nitkowania” powłok lub tworzenia się wykwitów na ich powierzchni.

Aplikacja natryskowa

Aplikacja natryskowa, jak sama nazwa wskazuje, to metoda w której lakier nakładany jest na obwód drukowany poprzez rozpylanie. Zwykle wykonuje się to ręcznie w odpowiednio przygotowanej kabinie lakierniczej lub przy użyciu odpowiedniego aerozolu. Działanie aplikacji natryskowej można również z powodzeniem zautomatyzować podobnie jak w przypadku aplikacji selektywnej.

Nakładanie natryskowe jest jednym z najbardziej ekonomicznych i wygodnych sposobów aplikowania powłok. W razie potrzeby lakierowanie można wykonać nawet na zwykłym stole warsztatowym.

Wadą tej metody jest fakt, że warstwy lakieru mogą się na siebie nakładać, przez co warstwa powłoki będzie grubsza od zalecanej. Podczas rozpylania powłoki w sposób maszynowy dotarcie pod spód elementów może być trudne. Ponadto metoda może również powodować „gwintowanie” powłoki lub pojawienie się wykwitów na powierzchni. Przy aplikacji natryskowej niezwykle ważne jest doświadczenie inżynieryjne już w fazie przygotowania. Ponadto trzeba posiadać umiejętność przewidywania i zapobiegania ewentualnym efektom kapilarnym.

Na czym polega zalewanie?

Jednym ze sposobów zabezpieczenia elektroniki przed wpływem środowiska zewnętrznego jest zalewanie żywicą całej płytki PCB w obudowie. To rozwiązanie zabezpiecza system przed wpływem czynników zewnętrznych, uszkodzeniami mechanicznymi oraz przed niepowołanym dostępem w przypadku zastosowania nieprzezroczystego materiału.

Zalewanie może zostać wykonane ręcznie lub z wykorzystaniem specjalnej maszyny. W metodzie ręcznej wszystkie składniki roztworu mieszane są w pojemniku przez co występuje prawdopodobieństwo niewłaściwego odmierzenia poszczególnych składników. Nieodpowiednia proporcja może spowodować, że żywica nie zostanie utwardzona. Niewłaściwe wymieszanie może ponadto zatrzymać powietrze wewnątrz żywicy, co osłabi jej wytrzymałość i pogorszy właściwości elektroizolacyjne i termoprzewodzące. Tego typu nieprawidłowości są często bardzo trudne do wykrycia w przypadku ręcznego mieszania żywicy, bądź gdy obszary wewnątrz obudowy są posortowane.

Drugą metodą ręczną jest zalewanie płytki z wykorzystaniem żywicy w kartridżach. W tym przypadku każdy składnik jest umieszczany w osobnym kartridżu, a następnie są one ze sobą łączone. Ich objętość jest adekwatna do stosunku mieszania, dlatego w każdym przypadku można mieć pewność, że proporcje zostaną zachowane. Mikser statyczny, który montowany jest na końcu całego urządzenia odpowiada za prawidłowe wymieszanie się poszczególnych składników bez obaw o napowietrzenie żywicy. Stosowanie tej metody jest jednak w znacznym stopniu ograniczone ze względu na dostępność żywicy w kartridżach.

Zalewanie, podobnie jak inne metody zabezpieczania elektroniki, staje się coraz bardziej popularne. Jest to dodatkowa operacja i koszt w produkcji, ale dzięki temu producent może zaoferować elektronikę doskonale zabezpieczoną przed czynnikami zewnętrznymi i nieuprawnionym dostępem.

Wybór odpowiedniego rodzaju ochrony jest trudny i wymaga gruntownej analizy wymagań prawnych, środowiskowych i produkcyjnych. Należy jednak pamiętać, że wykonanie takiej analizy na samym początku procesu projektowania może znacząco obniżyć jednostkowy koszt produkcji. Doświadczenie pokazuje, że firmy zwykle zaczynają od najprostszych metod: aplikacji lakieru pędzlem lub nakładania natryskowego. Pozwala to na wykonywanie małych projektów i poznanie technologii, jej ograniczeń oraz wymagań.

Jednak już w produkcjach realizowanych na dużą skalę, koszty wentylacji, ochrony osobistej pracowników, strat materiałowych i czasu produkcji są tak wysokie, że jedynym rozsądnym rozwiązaniem jest instalacja na linii produkcyjnej specjalistycznej maszyny do lakierowania selektywnego.