Das Jahr 2020 erwies sich als extrem unvorhersehbar - die Pandemie und ihre Auswirkungen auf praktisch alle Branchen erwiesen sich als riesig und weitreichend in ihren Konsequenzen. Und obwohl das Datum auf dem Kalender schon auf das Jahr 2021 hinweist, birgt die Realität um uns herum noch viel Dynamik - man kann nicht sicher sein, was uns in ein oder zwei Monaten erwartet. Ein weitblickender OEM-Hersteller ist sich der potenziellen Herausforderungen bewusst, die in der Zwischenzeit auftreten - dank eines gut ausgearbeiteten strategischen Plans und einer kontinuierlichen Risikoanalyse.

Im Folgenden besprechen wir einige potenzielle Herausforderungen, mit denen sich die EMS-Branche konfrontieren muss und die jeder, der in der Auftragsproduktion tätig ist, kennen soll.

1. Ökologische Anforderungen

Das laufende Geschäft, seine ständige Verbesserung und Entwicklung, außer einer ökonomischen Gesamtrechnung, orientieren sich immer öfter an der Umsetzung der Annahmen zur nachhaltigen Entwicklung. Einerseits ist dies zum einen Ausdruck des Selbstbewusstseins über die Folgen einer übermäßigen Ausbeutung der Umwelt, andererseits eine Notwendigkeit, die sich aus nationalen und internationalen Vorschriften - vor allem in Bezug auf Recycling und Abfallwirtschaft ergibt. Gleiches gilt in der EMS-Branche. Auch hier wurden entsprechende Regelungen zur sozialen Verantwortung der Hersteller entwickelt.

Ein Originalausrüstungshersteller für Elektronik (Contract Electronics Manufacturing), der wirklich auf die Umwelt achtet und versucht, die Auswirkungen seiner Tätigkeit auf die Umwelt zu reduzieren, wird in dieser Hinsicht diese Normen erfüllen, die z. B. in ISO 14001 und ISO 26000 enthalten sind.

ISO 14001 – Umweltmanagementsystem

ISO 14001 - Umweltmanagementsystem ist eine Norm, die den Umfang der guten Praktiken für den Umweltschutz festlegt, die von Unternehmen und Institutionen umgesetzt und aktuell angewendet werden. Eine wichtige Aufgabe dieser Norm besteht darin, diese Aktivitäten der Organisation auf dem Gebiet des Umweltschutzes zu unterstützen, die unterschiedliche Umweltverschmutzungen verhindern können.

Ihre Umsetzung ist sowohl mit Umweltzielen als auch mit Aspekten der Reduzierung von Energie-, Strom- und Wasserverbrauch oder Abfall verbunden.

ISO 26000 - Leitfaden zur gesellschaftlichen Verantwortung

Die ISO 26000 enthält Richtlinien zu den Grundprinzipien der gesellschaftlichen Verantwortung (CSR). Ihre Umsetzung erleichtert es einem Unternehmen, unterschiedliche Maßnahmen zu ergreifen, die zu einer nachhaltigen Entwicklung beitragen.

Diese Norm definiert gesellschaftliche Verantwortung als Auswirkung der von einer Organisation getroffenen Entscheidungen und Maßnahmen auf die Gesellschaft und Umwelt, durch transparentes und ethisches Verhalten in sieben Bereichen. Eine davon ist die Umweltpraxis. Diese haben zum Ziel, die Umweltauswirkungen der Organisation durch einen integrierten Ansatz zu reduzieren, der die direkten und indirekten wirtschaftlichen, gesellschaftlichen, gesundheitlichen und ökologischen Auswirkungen von Entscheidungen und Handlungen berücksichtigt.

2. Risiko der Störungen des Lieferantenmanagements durch COVID-19

Das Management der Lieferkette wird immer komplexer, was zusätzliche Problemen verursacht. Es erfordert auch erhöhte Aufmerksamkeit und dedizierten Ressourcen. Denn der Fluss elektronischer Komponenten umspannt heute nicht mehr nur den Binnenmarkt eines Landes, sondern ganze Regionen und Kontinente. Die Entfernung ist schon keine Barriere mehr und ist zu einem weiteren Faktor geworden, der berechnet werden muss.

Der Ausbruch und die Entwicklung der Pandemie hat auch eine Reihe von Schwierigkeiten für die weltweite Produktion und Logistik verursacht. Die meisten elektronischen Materialien werden in Asien produziert, unter anderem in China, wo die epidemiologische Situation viele Fabriken zum Stillstand gebracht hat. Nachdem die Situation sowohl in China als auch anderswo relativ gut unter Kontrolle ist, haben auch gesundheitliche Erwägungen einen erheblichen Einfluss auf die Verringerung des Produktionstempos im Vergleich zu der noch im Jahre 2019 erreichten Leistung.

Ebenso schwerwiegende Auswirkungen hatte der Transport von Waren. Die weltweite Schifffahrt und der Handel mit Gütern im industriellen Maßstab stützen sich hauptsächlich auf den See- und Luftverkehr (Frachttransport und Personenverkehr). Die Flugzeuge, die einem Startverbot unterliegen und Quarantänen in den Häfen bedeuten nicht nur Verzögerungen bei den Lieferungen, sondern auch eine Reduzierung der aktiven Transportflotte, was sich in Verbindung mit der erhöhten Anzahl von Kuriersendungen gleichzeitig auch erhöhte Kosten für den Warentransport bedeutet.

Unter solchen Marktbedingungen wird ein OEM-Hersteller seine Ressourcen auf eine präzise und langfristige Materialplanung einschließlich Lieferkettenmanagement auf höchstem Niveau konzentrieren. Dies ermöglicht, die Verpflichtungen planmäßig auszuführen und das Risiko von Lieferverzögerungen zu reduzieren. Ein ebenso wichtiger Aspekt der Planung von Lieferungen ist eine Auftragskonsolidierung, die ermöglicht, die Transportkosten zu reduzieren.

3. Immer kürzere Produktlebenszyklen

Der Produktlebenszyklus ist der Zeitraum, in dem ein Produkt auf dem Markt präsent ist. Es besteht aus vier Phasen:

- Einführung,

- Wachstum,

- Reife,

- Sättigung.

Die Länge des Lebenszyklus eines bestimmten Produktes hängt von der Dynamik des Absatzmarktes ab. Im Fall des Verbrauchermarkts für Elektronik verlangsamt er sich nicht - im Gegenteil, die Trends und Verbraucherpräferenzen ändern sich sehr schnell, und der Markt nimmt blitzschnell neuere Versionen bestehender Lösungen oder völlig neue Produkte auf. Infolgedessen ist der Produktlebenszyklus immer kürzer. Ein guter und effizienter OEM-Hersteller muss lernen, wie er seine Produktionslinien schnell und kosteneffizient ändern kann, um den aktuellen Bedürfnissen seiner Kunden gerecht zu werden. Wenn es derzeit eine höhere Nachfrage in seinem Markt gibt, hat er also beispielweise eine Möglichkeit, die Produktion von einem Produkt auf ein anderes umzustellen oder die Prioritäten der Produktion in Hinsicht auf den Kunden zu ändern.

Effizientes Management bei der Produktentwicklung (eng. New Product Introduction, NPI) bedeutet sowohl optimierte Planungssysteme, die eine schnellere Reaktion auf dem Komponentenmarkt gewährleisten, als auch effektives Produktionsmanagement. Diese Kombination garantiert dem Kunden nicht nur Flexibilität, sondern auch einen reibungslosen Betrieb eines OEM-Herstellers.

4. Industrie 4.0

Das Internet der Dinge (eng. Internet of Things, IoT) hat nicht nur den Unterhaltungssektor oder die Elektronik im Haushalt, sondern auch die Industrie revolutioniert. Das industrielle Internet der Dinge (IIoT) hilft, die Effizienz von Unternehmen zu steigern, die Entscheidungen dank einer größeren Menge der analysierten Daten zu treffen und neue Gewinnquellen zu erschließen.

IIoT ist ein Konzept, das zunehmend in der Elektronikfertigung eingesetzt wird. Es ist eine Arbeitsweise, die sogenannte intelligente Fabriken charakterisiert. Solche Fabriken basieren auf cyber-physischen Systemen - Integration des industriellen Internets der Dinge und neuen Methoden der Produktionsorganisation. Dies ermöglicht eine sehr starke Kontrolle über das Produkt und die Produktionsprozesse, einschließlich der sogenannten Rückverfolgbarkeit (eng. full traceability). Dank dieser Tatsache, z.B. bei der SMT-Bestückung, weiß ein OEM-Hersteller ganz genau, was mit einem bestimmten Produkt passiert, aus welcher Materialserien es zusammengesetzt wurde.

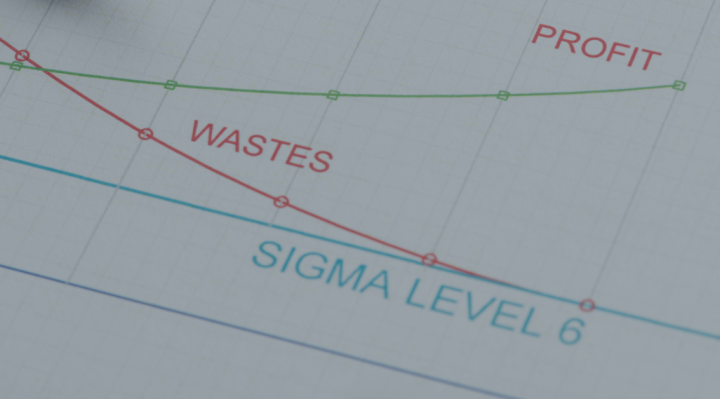

Die fortschreitende Automatisierung von Prozessen, die immer weniger direkte Mitwirkung von Mitarbeitern erfordert, und künstliche Intelligenz sind Richtungen, die Kosteneinsparungen und eine größere Effizienz der Abläufe ermöglichen werden. Mit den Ausgaben für die Technologie soll jedoch auch das Wissen einhergehen, wie man sowohl die neuesten Lösungen, als auch qualifizierten Mitarbeiter, die die Prozesse aufbauen und bedienen werden, in vollem Umfang nutzen kann.

5. Allokation von elektronischen Komponenten

https://asselems.com/pl/rynek-komponentow-elektronicznych-w-roku-2021

Die wichtigsten Faktoren, die Märkte formen, sind Nachfrage, Angebot und Preis. Dank eines richtigen Gleichgewichts dieser drei Marktkräfte ist die Wirtschaft in ständiger Bewegung und die Waren wechseln Besitzer und Breitengrad. Was passiert, wenn dieser Zustand einer Homöostase gestört ist? Das Jahr 2020 hat es uns gezeigt, und sein Nachfolger kündigt keinen baldigen Aufschwung an - in der Elektronikfertigung ebenso wie in vielen anderen Branchen.

Preiserhöhungen

Ein Börsenboom führte zu einer Verteuerung von natürlichen Rohstoffen - unter anderem von Kupfer, das für die Herstellung eines Großteils der in der Elektronikproduktion verwendeten Bauteile notwendig ist. Dies wiederum bewirkt eine Kettenreaktion - ein Anstieg der Rohstoffkosten führt zu einem Anstieg der Preise für Halbfertig- und Fertigteile und im Endeffekt auch zu einem Anstieg der Preise für die Endprodukte.

Um das Risiko zu hoher Kosten für den Einkauf von Komponenten für seine OEM zu minimieren, soll ein OEM-Hersteller einen Vorrat an notwendigen Komponenten anlegen. Eine solche Lösung ist aber mit neuen Problemen und Risiken verbunden:

- Bereitstellung von einem Lagerplatz für Komponenten;

- ausreichende Sicherheit und Verbrauch der einzelnen Chargen von Komponenten;

- allgemeiner Produktionsstillstand in vielen Branchen (z. B. Automobilindustrie produzierte nach Beginn der Pandemie ca. 3 Monate nicht)

- eine allgemeine Verlangsamung der Produktion des Auftraggebers, so dass dessen Nachfrage nach SMT-Bestückung ebenfalls auf einem niedrigeren Niveau liegt

- Probleme mit der Komponentenverfügbarkeit auf dem Markt (Komponentenzuordnungsproblem).

Allokation von Komponenten

Der durch die epidemiologische Situation verursachte Produktionsstillstand, gefolgt vom Erwachen des Marktes, führte dazu, dass die Nachfrage nach Komponenten das Angebot überstieg. Dies führte zu einer Allokation der Komponenten - die Hersteller versuchen, ihre Produkte an alle zu liefern, aber nicht unbedingt in den gewünschten Mengen. Infolgedessen steigt die Vorlaufzeit (eng. lead time) für Materialien, weil die Fabriken mit voller Kapazität arbeiten, die oft durch das Sanitärregime reduziert wurde, und somit über keine Reservekapazität verfügen.