Lean Manufacturing, ein transformativer Ansatz im Produktionsmanagement, geht auf das Toyota-Produktionssystem (TPS) zurück, das im Nachkriegsjapan entwickelt wurde. Im Kern geht es bei Lean darum, den Wert zu maximieren und Verschwendung zu minimieren – eine Philosophie, die traditionelle Produktionsparadigmen infrage stellte und seither zum globalen Maßstab für operative Exzellenz geworden ist, heute besonders relevant für komplexe Branchen wie die Elektronikfertigung.

Lean Manufacturing entstand aus Toyotas unermüdlichem Streben nach Effizienz und legt den Schwerpunkt auf die Beseitigung von Aktivitäten, die aus Kundensicht keinen Mehrwert schaffen. Dieses innovative System ging nicht nur darum, Kosten zu senken, sondern darum, eine Kultur der kontinuierlichen Verbesserung der betrieblichen Leistung (Kaizen) und des Respekts gegenüber den Menschen zu fördern. Der Erfolg von Toyota machte die Lean-Prinzipien weltweit populär und beeinflusste viele Branchen weit über die Automobilindustrie hinaus.

Die Bedeutung von Lean Manufacturing ist heute unbestreitbar. Unternehmen, die Lean umsetzen, erreichen weniger Verschwendung, höhere Effizienz, reibungslosere Abläufe, bessere Produktqualität, größere Kundenzufriedenheit sowie eine stärkere Profitabilität und Anpassungsfähigkeit.

Es gibt fünf Prinzipien des Lean Manufacturing, die als Fahrplan für Organisationen dienen, die ihre Leistung verbessern und größeren Wert schaffen wollen. In den folgenden Abschnitten werden wir diese Prinzipien im Detail erläutern und aufzeigen, wie sie den Erfolg von Lean fördern und wie Organisationen branchenübergreifend diese Prinzipien effektiv anwenden können.

1. Wert definieren: Was ist für den Kunden wichtig?

Im Lean Manufacturing beginnt alles mit dem Verständnis und der Definition von Wert – und entscheidend ist, dass dieser Wert aus einer sorgfältigen Analyse des Endkunden abgeleitet wird, nicht aus internen Annahmen des Unternehmens. Zu oft tappen Organisationen in die Falle zu glauben, dass sie wissen, was ihre Kunden wollen, nur um später eine kostspielige Diskrepanz zwischen dem, was sie anbieten, und dem, was die Kunden tatsächlich schätzen, zu entdecken.

„Wert“ bedeutet im Lean-Kontext jede Aktivität oder Eigenschaft, für die der Kunde bereit ist zu bezahlen, weil sie seine Bedürfnisse erfüllt oder seine Probleme löst. Es geht nicht darum, was das Unternehmen für wichtig hält – es geht darum, Produktion und Prozesse so auszurichten, dass genau das geliefert wird, was der Kunde wünscht.

Beispiel: Ein OEM entwickelt ein industrielles IoT-Gerät für Geschäftskunden. Die Endnutzer legen möglicherweise mehr Wert auf Haltbarkeit, lange Akkulaufzeit und zuverlässige drahtlose Leistung als auf hochwertige Oberflächen oder ästhetische Details. Wenn sich der OEM darauf konzentriert, teure Designmerkmale hinzuzufügen, anstatt die robuste Leistung in rauen Umgebungen sicherzustellen, riskiert er eine Fehlausrichtung mit den Kundenbedürfnissen und verschwendet Ressourcen für Funktionen ohne Mehrwert – ein Fehler, der sich auf die gesamte Fertigung des EMS-Dienstleisters auswirken kann.

Annahmen validieren – der Schlüssel zu produktiven Prozessen

Selbst erfahrene Manager können falsch einschätzen, was den Kunden am wichtigsten ist. Deshalb ist es entscheidend, das eigene Verständnis der Kundenbedürfnisse mit soliden Werkzeugen wie:

Diese Methoden stellen sicher, dass Ihre Organisation nicht nur rät, was wichtig ist, sondern fundierte, datengestützte Entscheidungen trifft, um die Erwartungen der Kunden zu erfüllen und zu übertreffen.

Durch eine klare Definition des Werts von Anfang an schaffen Unternehmen die Grundlage für alle nachfolgenden Lean-Aktivitäten – von der Optimierung der Produktionsprozesse bis zur Eliminierung von Verschwendung. Dieses Prinzip sorgt dafür, dass jede investierte Ressource direkt zur Produktionseffizienz und letztlich zum Geschäftserfolg beiträgt.

2. Den Wertstrom abbilden: Den Prozess visualisieren

Nachdem Sie herausgefunden haben, was Ihren Kunden wirklich wichtig ist, besteht der nächste entscheidende Schritt im Lean Manufacturing darin, den Wertstrom abzubilden. Dieser Prozess erfasst visuell jeden einzelnen Schritt bei der Bereitstellung eines Produkts oder einer Dienstleistung. Diese Herangehensweise ermöglicht es Organisationen, wertschöpfende und nicht-wertschöpfende Aktivitäten klar zu erkennen und liefert eine Grundlage für Verbesserungen.

Im Kern hilft Value Stream Mapping (VSM) Unternehmen dabei, folgende zentrale Fragen zu beantworten:

- Wo entsteht in unserem Prozess Wert?

- Wo gibt es Verzögerungen, Redundanzen oder Ineffizienzen?

- Wie können wir Verschwendung eliminieren, um den Fluss zu verbessern?

Ein wertschöpfender Schritt ist jede Aktivität, die direkt dazu beiträgt, die Kundenanforderungen zu erfüllen – zum Beispiel das Zusammenbauen von Komponenten zu einem funktionierenden Produkt. Im Gegensatz dazu umfassen nicht-wertschöpfende Schritte (Verschwendung) Aufgaben wie übermäßige Bewegungen, Wartezeiten oder doppelte Kontrollen, die aus Kundensicht keinen zusätzlichen Wert schaffen.

Eine einfache Wertstromkarte

Hier ist eine vereinfachte Darstellung eines typischen Wertstromflusses:

In diesem Ablauf sollten Organisationen jeden Teil analysieren, um festzustellen, ob er Wert schafft oder Verschwendung verursacht. Visuelle Ansätze wie dieser helfen Teams, Engpässe und Verbesserungsmöglichkeiten schnell zu identifizieren und versetzen sie in die Lage, datenbasierte Entscheidungen direkt am Shopfloor zu treffen.

Fallstudie

Betrachten wir das Beispiel von „Unternehmen X“, einem mittelgroßen Elektronikhersteller. Vor der Abbildung ihres Wertstroms war der Produktionsprozess durch redundante Qualitätskontrollen und übermäßige Lagerbestände belastet. Durch umfassende VSM-Workshops identifizierten sie mehrere nicht-wertschöpfende Schritte, darunter unnötige Materialbewegungen zwischen Arbeitsplätzen und wiederholte Inspektionen, die keinen zusätzlichen Qualitätssicherungswert boten.

Durch das Straffen dieser Schritte und die Umgestaltung der Produktionshalle für einen besseren Fluss konnte „Unternehmen X“ die durchschnittliche Durchlaufzeit um 30 % reduzieren – was zu einer erheblichen Verbesserung der termingerechten Lieferung und Kundenzufriedenheit führte und gleichzeitig die Betriebskosten senkte.

3. Fluss erzeugen: Engpässe beseitigen

Nachdem der Kundenwert definiert und der Wertstrom abgebildet wurde, konzentriert sich das dritte Lean-Prinzip auf die Schaffung eines kontinuierlichen Flusses – sicherzustellen, dass die Arbeit reibungslos und ohne Verzögerungen, Unterbrechungen oder Engpässe durch den Produktionsprozess fließt.

Ein reibungsloser Arbeitsfluss reduziert Wartezeiten, minimiert Lagerbestände und erhöht die Reaktionsfähigkeit auf die Kundennachfrage. Doch in vielen Organisationen führen fragmentierte Layouts, inkonsistente Prozesse und schlechte Kommunikation zu Störungen, die die Effizienz verringern und Kosten erhöhen.

Wichtige Strategien zur Verbesserung des Flusses

Um Engpässe zu beseitigen und einen nahtlosen Fluss zu fördern, können Organisationen mehrere bewährte Strategien anwenden:

- Zellenfertigung: Dabei werden Arbeitsplätze in kleine, eigenständige Zellen organisiert, die bestimmte Produktfamilien abdecken. Jede Zelle ist für einen optimalen Material- und Informationsfluss ausgelegt und reduziert so Transportzeiten und Übergaben erheblich.

- Standardisierte Arbeit: Durch die klare Definition der jeweils besten bekannten Methode für jede Aufgabe können Teams Variabilität minimieren, Vorhersagbarkeit verbessern und die Schulung neuer Mitarbeiter sowie die effektive Lastverteilung erleichtern.

- Ausgeglichene Arbeitsbelastungen: Eine angemessene Verteilung der Arbeitsbelastung über die Stationen hinweg hilft, Unterauslastung in einigen Bereichen zu vermeiden, während andere unter Überlastung leiden.

Nutzung digitaler Werkzeuge zur Verbesserung des Flusses

In der heutigen Zeit spielen digitale Werkzeuge eine entscheidende Rolle, um einen kontinuierlichen Fluss zu ermöglichen. Unternehmen betonen zunehmend die Bedeutung der Technologieintegration in Lean-Initiativen und setzen Plattformen ein, die:

- Echtzeit-Transparenz in den Shopfloor-Prozessen bieten,

- den Mitarbeitern ermöglichen, Engpässe schnell zu identifizieren und zu beseitigen,

- die Kommunikation und Zusammenarbeit zwischen Teams fördern,

- umsetzbare Analysen zur Steuerung von Verbesserungsmaßnahmen bereitstellen.

Beispielsweise kann ein digitales Dashboard sofort anzeigen, an welchen Arbeitsplätzen sich Bestände anhäufen oder an welchen Stellen die Zykluszeiten hinter den Standards zurückbleiben – so können Vorgesetzte eingreifen, bevor aus kleineren Problemen größere Verzögerungen werden.

Durch die Kombination bewährter Lean-Methoden mit moderner Technologie können Organisationen robuste, flexible Arbeitsabläufe schaffen, die sich schnell an veränderte Kundenbedürfnisse und Marktbedingungen anpassen.

4. Pull-System etablieren: Bedarfsorientierte Produktion

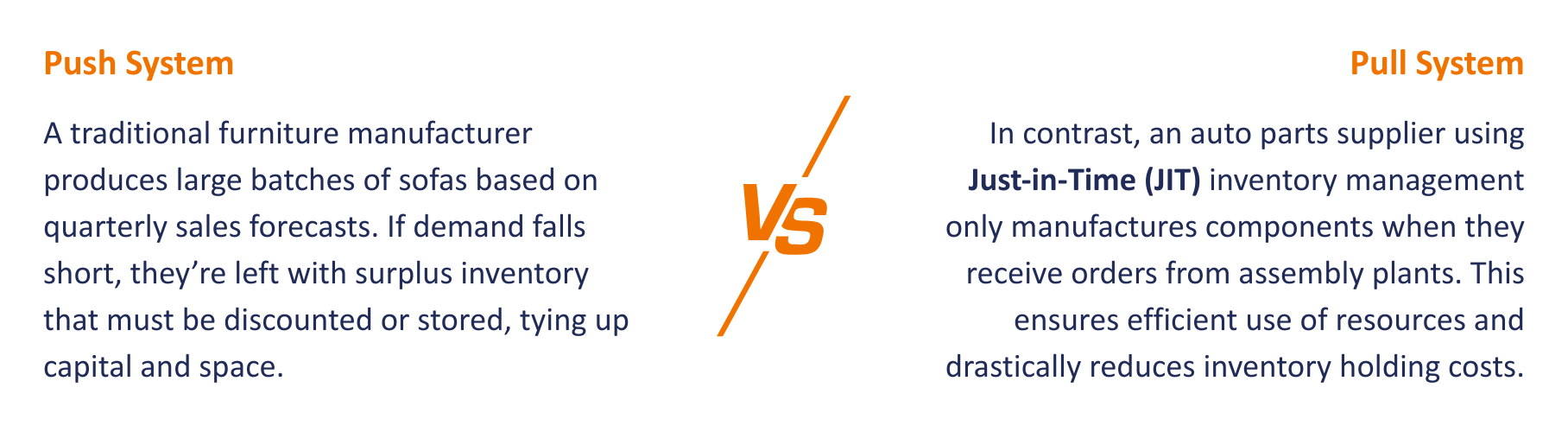

Ein zentrales Prinzip des Lean Manufacturing ist die Einführung eines Pull-Systems, was bedeutet, dass die Produktion strikt von der tatsächlichen Kundennachfrage gesteuert wird – nicht von Prognosen oder festen Produktionsplänen. Dies stellt einen fundamentalen Wandel gegenüber traditionellen Push-Systemen dar, in denen Produkte auf Grundlage geschätzter Bedarfe produziert und durch die Lieferkette „gedrückt“ werden, was oft zu Überproduktion, übermäßigen Beständen und verschwendeten Ressourcen führt.

In einem Pull-System beginnt die Arbeit erst dann, wenn ein Bedarf aus dem nachgelagerten Prozess entsteht. Dieser Ansatz stellt sicher, dass jedes Produkt oder jede Dienstleistung, die erstellt wird, direkt an ein aktuelles Kundenbedürfnis geknüpft ist. Das minimiert Lagerbestände, verkürzt Durchlaufzeiten und verbessert die Reaktionsfähigkeit.

Vergleich – Push vs. Pull

Wenn das Pull-Prinzip richtig umgesetzt wird, hilft es Organisationen, schlank, flexibel und kundenorientiert zu bleiben.

Häufige Fallstricke

Die Umstellung auf ein Pull-System ist jedoch nicht risikofrei. Ein häufiger Fehler besteht darin, kritische Komponenten oder Rohstoffe zu knapp zu bevorraten, was zu Fehlbeständen, Produktionsverzögerungen und unzufriedenen Kunden führen kann. Auch wenn Lean Manufacturing niedrigere Lagerbestände befürwortet, ist es entscheidend, ein sorgfältiges Gleichgewicht zu halten, um operative Störungen zu vermeiden.

Organisationen können dieses Risiko mindern, indem sie:

- starke Lieferantenbeziehungen aufbauen,

- die Genauigkeit der Bedarfsprognosen verbessern,

- Kanban-Systeme einsetzen, um Bestände und Nachbestellpunkte visuell zu steuern.

Durch ein durchdachtes Pull-System können Unternehmen das Ziel von Lean Manufacturing erreichen: genau das zu produzieren, was der Kunde will – zum richtigen Zeitpunkt und nicht mehr.

5. Streben nach Perfektion: Kontinuierliche Verbesserung (Kaizen)

Das fünfte Prinzip des Lean Manufacturing ist das Streben nach Perfektion und spiegelt die Philosophie der kontinuierlichen Verbesserung – Kaizen – wider. Dieses Prinzip erinnert Organisationen daran, dass Lean kein einmaliges Projekt oder eine kurzfristige Lösung ist, sondern eine Denkweise und ein langfristiges kulturelles Bekenntnis zu Exzellenz.

Lean-orientierte Organisationen wissen: Kein Prozess ist jemals wirklich perfekt. Es gibt immer Möglichkeiten, Qualität zu verbessern, Verschwendung zu reduzieren und die Effizienz zu steigern. Indem sie eine Kultur fördern, in der alle Mitarbeitenden befähigt sind, Probleme zu identifizieren und zu lösen, können Unternehmen nachhaltige Verbesserungen erreichen und sich in einem sich schnell verändernden Markt anpassen.

Lean-Management als fortlaufende Reise

Anstatt Lean-Werkzeuge zu implementieren und dann damit aufzuhören, integrieren Unternehmen, die Kaizen praktizieren, kontinuierliche Verbesserung in ihre täglichen Abläufe. Kleine, schrittweise Veränderungen, die über die Zeit hinweg konsequent umgesetzt werden, summieren sich zu erheblichen Leistungsverbesserungen.

Beispiel: Die Ermutigung von Mitarbeitenden auf dem Shopfloor, auch kleinste Verbesserungsvorschläge einzubringen, fördert eine Kultur des Engagements und der Eigenverantwortung.

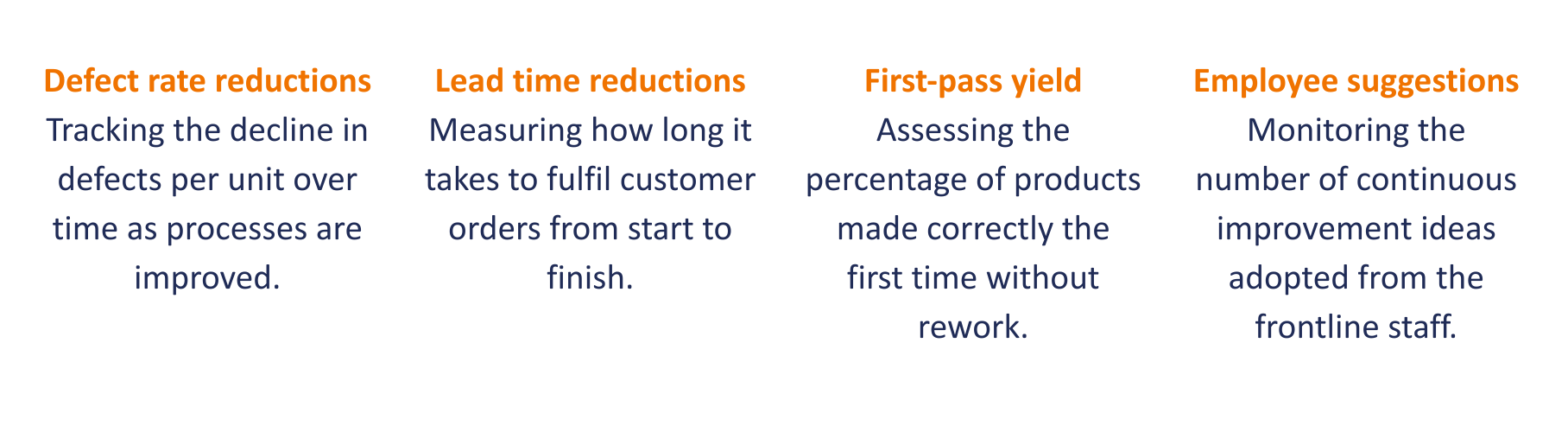

Wichtige Kennzahlen zur Messung des Fortschritts

Um Perfektion wirksam anzustreben, ist es entscheidend, den Fortschritt anhand klarer und umsetzbarer Kennzahlen zu messen. Häufige Leistungsindikatoren im Lean Manufacturing umfassen:

Durch sorgfältiges Monitoring dieser Kennzahlen können Unternehmen greifbare Verbesserungen erkennen und gleichzeitig das Momentum ihrer Lean-Reise aufrechterhalten.

Kurz gesagt: Das Streben nach Perfektion bedeutet, kontinuierliche Verbesserung fest in der DNA der Organisation zu verankern, sodass Prozesse sich ständig weiterentwickeln und anpassen, um immer größere Werte für die Kunden zu schaffen.

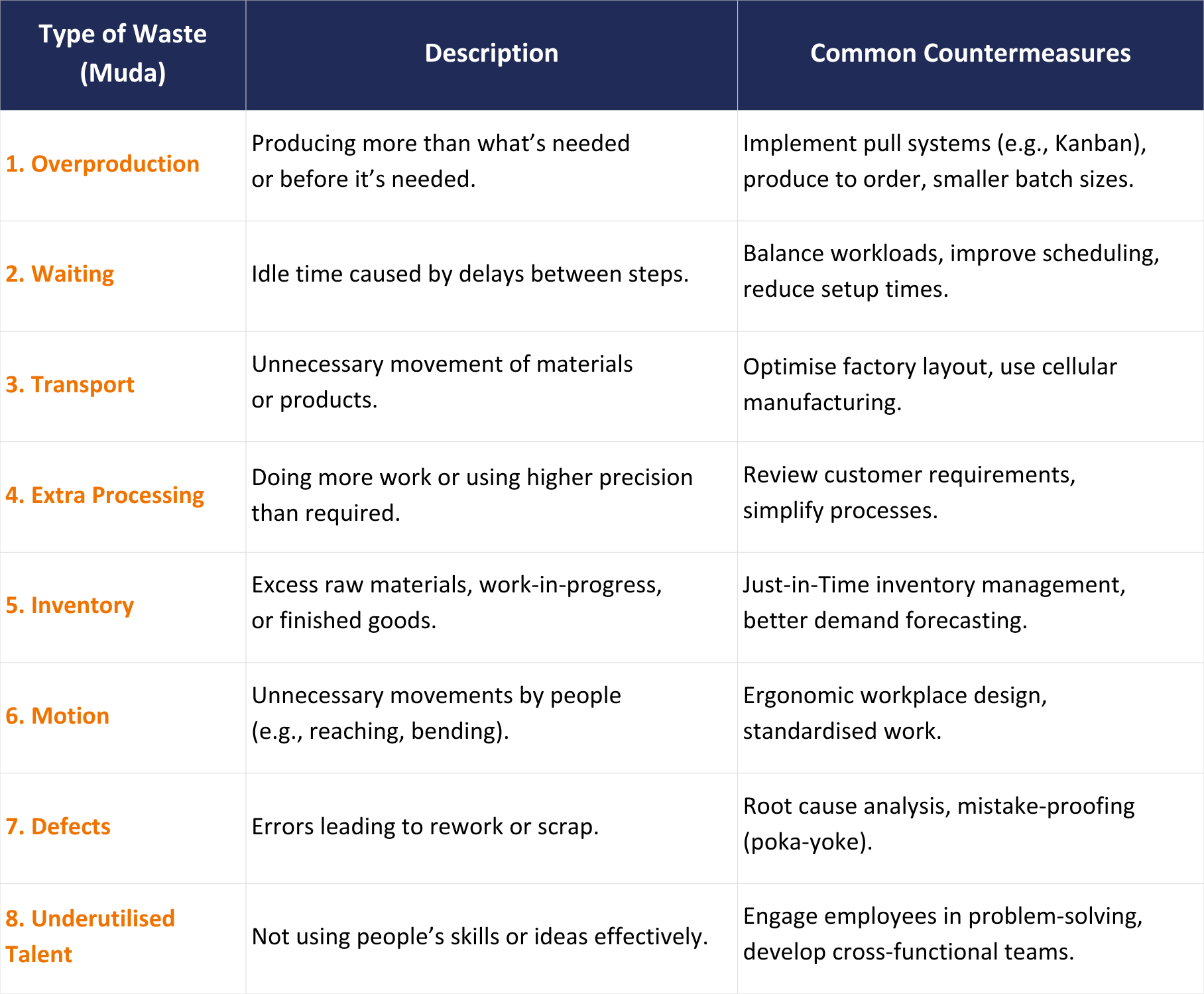

Bonus: Die 8 Arten der Verschwendung (Muda)

Ein zentrales Konzept im Lean Manufacturing ist der konsequente Fokus auf die Beseitigung von Verschwendung – auf Japanisch „Muda“ genannt, was jede Tätigkeit beschreibt, die Ressourcen verbraucht, aber keinen Mehrwert für den Kunden schafft. Diese Verschwendungen zu erkennen und zu adressieren, ist unerlässlich, um Lean-Effizienz zu erreichen.

Das ursprüngliche Toyota-Produktionssystem (TPS) identifizierte sieben klassische Arten der Verschwendung, später wurde eine achte hinzugefügt, um moderne Herausforderungen widerzuspiegeln. Zusammen bilden sie einen wichtigen Rahmen, um Ineffizienzen in jedem Prozess zu identifizieren.

Die 8 Verschwendungsarten von Lean Fünf Prinzipien mit Gegenmaßnahmen

Ein visuelles Rahmenwerk zur Reduzierung von Verschwendung

Eine Vergleichstabelle erleichtert es Teams, Ineffizienzen in ihren Abläufen zu erkennen. Durch die systematische Überprüfung von Prozessen anhand dieser acht Verschwendungsarten können Organisationen verborgene Ineffizienzen aufdecken und Gegenmaßnahmen ergreifen, um Kosten zu senken, Qualität zu verbessern und Lieferzeiten zu verkürzen.

Denken Sie daran: Das Erkennen von Muda ist nur der Anfang – erfolgreiche Lean-Organisationen entwickeln Gewohnheiten und Prozesse, die täglich aktiv Verschwendung aufspüren und eliminieren.

Wie man die fünf Lean-Prinzipien 2024 umsetzt

Lean Manufacturing bedeutet heute nicht einfach, Toyotas Methoden zu kopieren – es geht darum, Lean-Prinzipien an moderne, schnelle und technologiegetriebene Umgebungen anzupassen. Erfolgreiche Organisationen konzentrieren sich auf praktische, umsetzbare Schritte, um Lean-Denken in den Alltag zu integrieren. Hier ist ein schrittweiser Fahrplan für 2024:

Schritt 1: Mit Pilotprojekten starten

Pilotprojekte sind ein bewährter Weg, um Schwung aufzubauen. Durch die Konzentration auf einen bestimmten Prozess oder eine Produktionslinie, bei der schnelle Erfolge möglich sind, können Organisationen frühzeitig greifbare Ergebnisse zeigen. Diese Erfolge fördern Akzeptanz in den Teams und im Management und bilden eine Grundlage für eine breitere Lean-Implementierung.

Beispiele für geeignete Pilotbereiche:

- Eine hochvolumige Montagelinie mit häufigen Engpässen.

- Lagerprozesse mit langsamer Umschlagshäufigkeit.

- Instandhaltungsprozesse, die wiederholt Verzögerungen verursachen.

Schritt 2: Teams in Lean-Grundlagen schulen

Ein wesentlicher Erfolgsfaktor jeder Lean-Umsetzung ist die Investition in die Ausbildung der Teams. Sowohl Mitarbeitende in der Fertigung als auch Führungskräfte müssen Lean-Konzepte, Werkzeuge und Methoden verstehen, um effektiv beitragen zu können.

Bildungsangebote, die Lean oft mit Six Sigma kombinieren, vermitteln den Teams ein solides Fundament. Diese Verbindung sorgt dafür, dass Verbesserungen nicht nur umgesetzt, sondern auch dauerhaft verankert und messbar gemacht werden.

Schritt 3: Software zur Echtzeitüberwachung nutzen

2024 sind digitale Werkzeuge entscheidend, um Lean-Praktiken zu unterstützen und zu skalieren. Viele Plattformen bieten Echtzeitüberwachung und Analysen, um Leistung sichtbar zu machen, Engpässe sofort zu erkennen und Teams aktiv in Verbesserungsmaßnahmen einzubinden.

Vorteile der Softwareintegration:

- Echtzeit-Dashboards zur Verfolgung wichtiger Leistungskennzahlen (KPIs),

- Benachrichtigungen bei Abweichungen von Standards oder Zielen,

- Digitale Tools zur Zusammenarbeit für funktionsübergreifende Problemlösung.

Durch die Kombination dieser Schritte können Unternehmen eine strukturierte, moderne Lean-Transformationsstrategie entwickeln – eine, die sofortige Verbesserungen bringt und zugleich die Basis für nachhaltiges Wachstum und Innovation legt.

FAQ – Was man vor der Einführung von Lean wissen sollte

Q: Ist Lean nur für die Fertigung geeignet?

A: Nein – Lean stammt zwar aus der Fertigung, aber seine Prinzipien haben sich in vielen Branchen bewährt. Bereiche wie Gesundheitswesen, IT, Logistik und sogar öffentliche Verwaltung nutzen Lean-Methoden, um Effizienz zu steigern, unnötige Prozesse zu reduzieren und die verbleibenden Abläufe reibungslos zu gestalten.

Beispiele:

- Im Gesundheitswesen setzen Krankenhäuser Lean ein, um Wartezeiten zu verkürzen und Abläufe effizienter zu gestalten.

- In der IT wenden Softwareentwicklungsteams Lean-Prinzipien an, um Workflows zu beschleunigen und die Qualität zu verbessern (z. B. Lean-Agile-Praktiken).

- Im Dienstleistungssektor optimiert Lean Prozesse wie Callcenter- oder Backoffice-Aktivitäten.

Q: Worin unterscheiden sich Lean und Six Sigma?

A: Lean und Six Sigma werden oft gemeinsam genannt, sind aber unterschiedliche und sich ergänzende Ansätze:

- Lean konzentriert sich vor allem auf das Erkennen und Eliminieren von Verschwendung (Muda), um den Fluss zu verbessern und Zykluszeiten zu verkürzen.

- Six Sigma zielt darauf ab, Abweichungen und Fehler mithilfe statistischer Analysen und strukturierter Problemlösung zu reduzieren.

In der Praxis kombinieren viele Organisationen beide Ansätze als „Lean Six Sigma“, um sowohl Geschwindigkeit als auch Qualität von Prozessen zu steigern und so bessere Ergebnisse zu erzielen.

Schlussfolgerung

Lean Manufacturing bleibt eines der wirkungsvollsten Rahmenwerke zur Förderung operativer Exzellenz, Reduzierung von Verschwendung und Lieferung außergewöhnlichen Kundennutzens. Die fünf Prinzipien von Lean – Wert definieren, Wertstrom abbilden, Fluss erzeugen, Pull-System etablieren und Streben nach Perfektion – bilden gemeinsam einen praktischen und anpassungsfähigen Fahrplan für kontinuierliche Verbesserung in allen Branchen.

Durch ihre Umsetzung können Organisationen Abläufe gestalten, die nicht nur effizienter sind, sondern auch schneller auf Kundenbedürfnisse, Wettbewerbsdruck und technologische Entwicklungen reagieren. Besonders in dynamischen Branchen wie Elektronikfertigung, Gesundheitswesen, Logistik oder IT sind diese Prinzipien entscheidend für Geschwindigkeit, Qualität und Flexibilität.

Der eigentliche Wert von Lean liegt nicht nur in den kurzfristigen Verbesserungen – wie geringeren Beständen, kürzeren Lieferzeiten und reduzierten Kosten – sondern auch in der kulturellen Transformation, die es mit sich bringt. Lean-orientierte Organisationen fördern eine Denkweise, in der alle Mitarbeitenden – vom Shopfloor bis zur Unternehmensführung – befähigt sind, Probleme zu identifizieren, Verbesserungen vorzuschlagen und zum Gesamterfolg beizutragen. Diese Kultur fördert Verantwortungsbewusstsein, Engagement und Innovation und stellt sicher, dass Verbesserungen langfristig Bestand haben.

Darüber hinaus passt Lean perfekt zu heutigen datengesteuerten, digitalen Umgebungen. Dank Industrie 4.0-Technologien wie IoT-Sensoren, Echtzeit-Monitoring-Plattformen und fortschrittlicher Analytik haben Unternehmen beispiellose Einblicke in ihre Prozesse. Lean-Prinzipien liefern das nötige Werkzeug und die Denkweise, um auf Basis dieser Daten Ineffizienzen zu erkennen und gezielte Verbesserungen schnell umzusetzen.

In der Elektronikfertigung ist die Wirkung von Lean besonders stark. Durch die Reduzierung von Verschwendung bei der Handhabung von Bauteilen, beim Umrüsten, Testen und Nacharbeiten können Hersteller First-Pass-Yield-Raten verbessern, Defektquoten senken und steigende Kundenanforderungen erfüllen. Die Fähigkeit, flexibel auf schwankende Nachfrage zu reagieren und gleichzeitig höchste Qualitätsstandards einzuhalten, ist ein entscheidender Wettbewerbsvorteil – und Lean liefert den Rahmen, um genau diese Balance zu erreichen.

Lean ist keine Einheitslösung, aber seine Kernphilosophie – konsequente Kundenorientierung und Eliminierung alles Nicht-Wertschöpfenden – ist universell anwendbar. Ganz gleich, ob ein Unternehmen physische Produkte herstellt, Dienstleistungen verwaltet oder digitale Produkte liefert – der Lean-Ansatz hilft, agiler, widerstandsfähiger und kundenorientierter zu werden.

Abschließend: Die Einführung der fünf Schlüsselprinzipien des Lean Manufacturing bedeutet nicht einfach nur den Einsatz neuer Werkzeuge oder Prozesse. Es erfordert einen mentalen Wandel: ein Bekenntnis zur kontinuierlichen Verbesserung, Respekt für Menschen und die Bereitschaft, den Status quo zu hinterfragen. Diese Reise mag Disziplin und Geduld erfordern, doch die langfristigen Vorteile – höhere Leistung, Kundenzufriedenheit und Profitabilität – machen sie für jedes Unternehmen lohnenswert.