Lean Manufacturing, przełomowe podejście do zarządzania produkcją, wywodzi się z Systemu Produkcyjnego Toyoty (TPS), opracowanego w powojennej Japonii. U podstaw Lean leży maksymalizacja wartości przy jednoczesnej minimalizacji marnotrawstwa — filozofia, która podważyła tradycyjne paradygmaty produkcyjne i od tego czasu stała się globalnym standardem doskonałości operacyjnej, szczególnie istotnym dziś dla skomplikowanych branż, takich jak produkcja elektroniki.

Począwszy od nieustannego dążenia Toyoty do efektywności, Lean Manufacturing kładzie nacisk na eliminację działań, które nie dodają wartości z punktu widzenia klienta. Ten innowacyjny system nie polegał jedynie na cięciu kosztów, ale na budowaniu kultury ciągłego doskonalenia wydajności operacyjnej (Kaizen) i szacunku dla ludzi. Sukces Toyoty spopularyzował zasady Lean na całym świecie, wpływając na branże daleko wykraczające poza motoryzację.

Znaczenie Lean Manufacturing dziś jest niepodważalne. Firmy wdrażające Lean osiągają mniejsze marnotrawstwo, większą efektywność, płynniejsze procesy, wyższą jakość produktów, wyższy poziom zadowolenia klientów, a także lepszą rentowność i zdolność adaptacji.

Istnieje pięć zasad Lean Manufacturing, które stanowią mapę drogową dla organizacji dążących do poprawy wyników i dostarczania wyjątkowej wartości. W dalszej części szczegółowo przyjrzymy się tym zasadom, aby pokazać, jak napędzają one sukces Lean i jak firmy z różnych branż mogą je skutecznie stosować.

1. Definiowanie wartości: Co liczy się dla klienta

W Lean Manufacturing wszystko zaczyna się od zrozumienia i zdefiniowania wartości — przy czym kluczowe jest, aby wartość była określona z punktu widzenia klienta końcowego, a nie w oparciu o wewnętrzne założenia firmy. Zbyt często organizacje wpadają w pułapkę przekonania, że wiedzą, czego chcą ich klienci, tylko po to, by później odkryć kosztowną rozbieżność między tym, co dostarczają, a tym, co naprawdę cenią klienci.

W Lean, wartość to każda aktywność lub cecha, za którą klient jest skłonny zapłacić, ponieważ zaspokaja jego potrzeby lub rozwiązuje jego problemy. Tu nie chodzi o to, co firma uważa za ważne — chodzi o dostosowanie produkcji i procesów do tego, czego faktycznie oczekuje klient.

Przykład: wyobraźmy sobie producenta OEM projektującego przemysłowe urządzenie IoT dla klientów komercyjnych. Użytkownicy końcowi mogą cenić sobie trwałość urządzenia, długą żywotność baterii i niezawodne działanie bezprzewodowe bardziej niż luksusowe wykończenia czy detale estetyczne. Jeśli OEM skupi się na kosztownych funkcjach designerskich zamiast na zapewnieniu solidnej wydajności w trudnych warunkach, ryzykuje niedostosowanie do potrzeb klientów i marnowanie zasobów na funkcje, które nie dodają wartości — błąd, który może się rozprzestrzenić w całym procesie produkcyjnym dostawcy EMS.

Walidacja założeń — klucz do produktywnych procesów

Nawet doświadczeni menedżerowie mogą błędnie odczytać, co jest dla klientów najważniejsze. Dlatego tak ważne jest, aby weryfikować swoje rozumienie potrzeb klienta za pomocą solidnych narzędzi, takich jak:

Te techniki pomagają upewnić się, że organizacja nie zgaduje, co się liczy, lecz podejmuje świadome, oparte na danych decyzje, aby spełniać i przekraczać oczekiwania klientów.

Poprzez jasne zdefiniowanie wartości od samego początku, firmy tworzą fundament dla wszystkich kolejnych działań Lean — od usprawniania procesów produkcyjnych po eliminowanie marnotrawstwa. Ta zasada gwarantuje, że każdy zainwestowany zasób przyczynia się bezpośrednio do efektywności produkcji, a w konsekwencji — do sukcesu biznesowego.

2. Mapowanie strumienia wartości: Wizualizacja procesu

Gdy wiadomo już, co jest najważniejsze dla klienta, kolejnym kluczowym krokiem w Lean Manufacturing jest mapowanie strumienia wartości (Value Stream Mapping, VSM). Proces ten wizualizuje każdy etap zaangażowany w dostarczanie produktu lub usługi. Dzięki temu organizacje mogą wyraźnie dostrzec czynności dodające wartość i te, które jej nie dodają, co stanowi mapę drogową dla dalszych usprawnień.

VSM pozwala firmom odpowiedzieć na kluczowe pytania:

- Gdzie w naszym procesie powstaje wartość?

- Gdzie występują opóźnienia, powtórzenia lub nieefektywności?

- Jak możemy wyeliminować marnotrawstwo, aby poprawić przepływ?

Czynność dodająca wartość to każda aktywność, która bezpośrednio przyczynia się do spełnienia wymagań klienta — na przykład montaż komponentów w celu stworzenia funkcjonującego produktu. Natomiast czynności nie dodające wartości (czyli marnotrawstwo) obejmują takie zadania jak nadmierne przemieszczanie się, czas oczekiwania czy zbędne kontrole, które nie zwiększają wartości z punktu widzenia klienta końcowego.

Prosta mapa strumienia wartości

Tutaj uproszczona wersja typowego przepływu strumienia wartości:

W tym przepływie organizacje powinny analizować każdą jego część, by określić, czy dodaje wartość czy generuje marnotrawstwo. Tego rodzaju wizualne podejścia pomagają zespołom szybko zidentyfikować wąskie gardła i możliwości usprawnień, dając im możliwość podejmowania decyzji opartych na danych bezpośrednio na hali produkcyjnej.

Case Study

Weźmy Firmę X, średniej wielkości producenta elektroniki. Przed stworzeniem mapy strumienia wartości ich proces produkcyjny był spowolniony przez powtarzające się kontrole jakości i nadmierne buforowanie zapasów. Dzięki kompleksowym warsztatom VSM zidentyfikowali oni kilka czynności nie dodających wartości, w tym niepotrzebne przemieszczanie materiałów między stanowiskami i wielokrotne inspekcje, które nie dawały dodatkowej gwarancji jakości.

Dzięki uproszczeniu tych kroków i reorganizacji hali produkcyjnej w celu poprawy przepływu, Firma X skróciła średni czas realizacji o 30%, znacząco poprawiając terminowość dostaw i zadowolenie klientów, jednocześnie redukując koszty operacyjne.

3. Tworzenie przepływu: Eliminowanie wąskich gardeł

Po zdefiniowaniu wartości i stworzeniu mapy strumienia wartości, trzecia zasada Lean koncentruje się na tworzeniu przepływu — zapewnieniu, że praca przebiega płynnie i nieprzerwanie przez cały proces produkcyjny, bez opóźnień, przerw czy wąskich gardeł.

Płynny przepływ skraca czas oczekiwania, minimalizuje poziomy zapasów i zwiększa elastyczność w reagowaniu na potrzeby klienta. Jednak w wielu organizacjach fragmentaryczne układy, niespójne procesy i słaba komunikacja mogą powodować zakłócenia, które obniżają wydajność i zwiększają koszty.

Kluczowe strategie usprawniające przepływ

Aby wyeliminować wąskie gardła i wspierać niezakłócony przepływ, organizacje mogą zastosować kilka sprawdzonych strategii:

- Produkcja komórkowa: organizowanie stanowisk pracy w małe, samodzielne komórki obsługujące określone rodziny produktów. Każda komórka jest projektowana tak, aby zapewnić optymalny przepływ materiałów i informacji, co znacząco skraca czas transportu i ogranicza przekazywanie produktów między stanowiskami.

- Standaryzacja pracy: poprzez precyzyjne definiowanie najlepszego znanego sposobu wykonywania każdego zadania, zespoły mogą zminimalizować zmienność, poprawić przewidywalność i ułatwić szkolenie pracowników oraz skuteczne równoważenie obciążenia.

- Równoważenie obciążenia: właściwe rozłożenie pracy pomiędzy stanowiska zapobiega sytuacjom, w których niektóre obszary są nadmiernie obciążone, podczas gdy inne mają niewykorzystane moce przerobowe.

Wykorzystanie narzędzi cyfrowych do usprawniania przepływu

We współczesnym środowisku narzędzia cyfrowe odgrywają kluczową rolę w umożliwianiu płynnego przepływu. Firmy kładą coraz większy nacisk na integrację technologii w inicjatywach Lean Manufacturing, oferując platformy, które:

- Zapewniają widoczność operacji na hali produkcyjnej w czasie rzeczywistym.

- Umożliwiają pracownikom szybkie identyfikowanie i rozwiązywanie wąskich gardeł.

- Ułatwiają komunikację i współpracę między zespołami.

- Oferują analitykę pozwalającą podejmować działania naprawcze.

Przykład: cyfrowy pulpit nawigacyjny może natychmiast wskazać stanowiska robocze, gdzie gromadzi się nadmiar zapasów lub gdzie czasy cyklu odbiegają od standardów, co pozwala kierownikom zareagować zanim drobne problemy zamienią się w poważne opóźnienia.

Poprzez połączenie sprawdzonych procesów Lean Manufacturing z nowoczesnymi technologiami organizacje mogą tworzyć solidne, elastyczne przepływy pracy, które szybko dostosowują się do zmieniających się potrzeb klientów i warunków rynkowych.

4. Wdrożenie systemu „pull”: Produkcja sterowana popytem

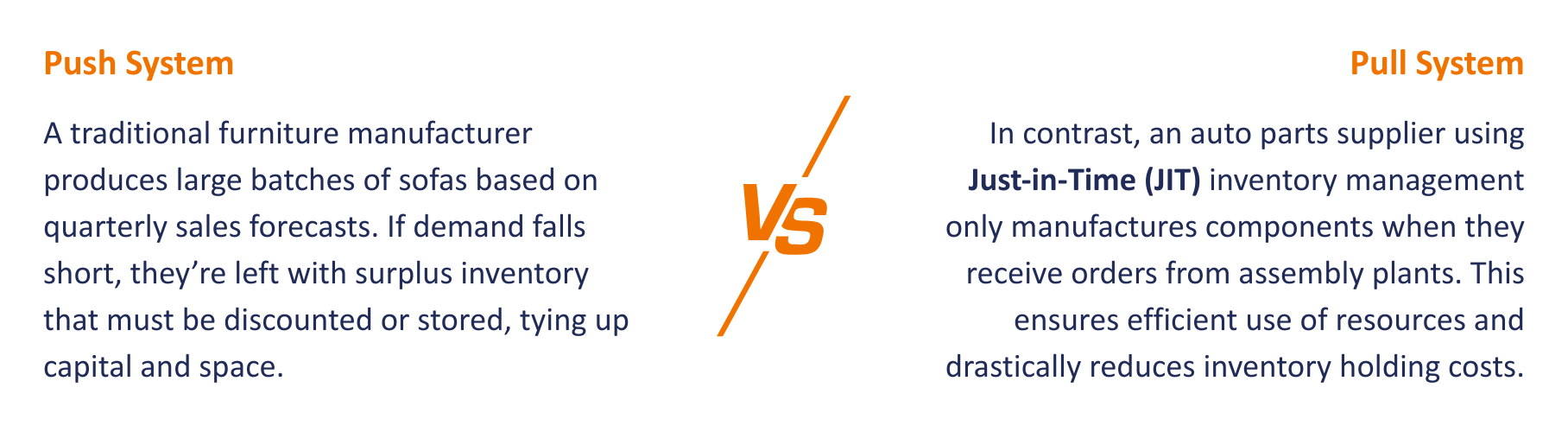

Centralnym założeniem Lean Manufacturing jest „wdrożenie systemu pull”, co oznacza, że produkcja odbywa się wyłącznie w odpowiedzi na faktyczne zapotrzebowanie klienta, a nie w oparciu o prognozy czy harmonogramy. To istotna zmiana w stosunku do tradycyjnych systemów „push”, w których towary są produkowane zgodnie z przewidywanym zapotrzebowaniem i przepychane przez łańcuch dostaw, co często prowadzi do nadprodukcji, nadmiernych zapasów i marnotrawstwa.

W systemie pull praca rozpoczyna się dopiero wtedy, gdy istnieje rzeczywiste zapotrzebowanie w dalszej części procesu. Takie podejście zapewnia, że każdy wytworzony produkt lub usługa odpowiada bezpośrednio na konkretne zamówienie klienta, co pozwala minimalizować zapasy, skracać czasy realizacji i zwiększać elastyczność.

Porównanie — push vs. Pull

System pull, jeśli jest właściwie wdrożony, pozwala organizacjom pozostać „szczupłymi”, elastycznymi i skoncentrowanymi na kliencie.

Typowe pułapki

Przejście na system pull nie jest jednak wolne od ryzyka. Jednym z najczęstszych błędów jest niedostateczne utrzymywanie zapasów kluczowych komponentów lub surowców, co może prowadzić do braków magazynowych, opóźnień produkcyjnych i frustracji klientów. Choć Lean zachęca do ograniczania poziomu zapasów, kluczowe jest zachowanie ostrożnej równowagi, aby uniknąć zakłóceń operacyjnych.

Firmy mogą ograniczyć to ryzyko poprzez:

- Budowanie solidnych relacji z dostawcami,

- Poprawę dokładności prognozowania popytu,

- Stosowanie systemów Kanban do wizualnej kontroli poziomu zapasów i punktów zamawiania.

Poprzez przemyślane wdrożenie systemu pull, firmy mogą osiągnąć cel Lean Manufacturing: produkować to, czego chce klient, wtedy kiedy tego chce — i nic więcej.

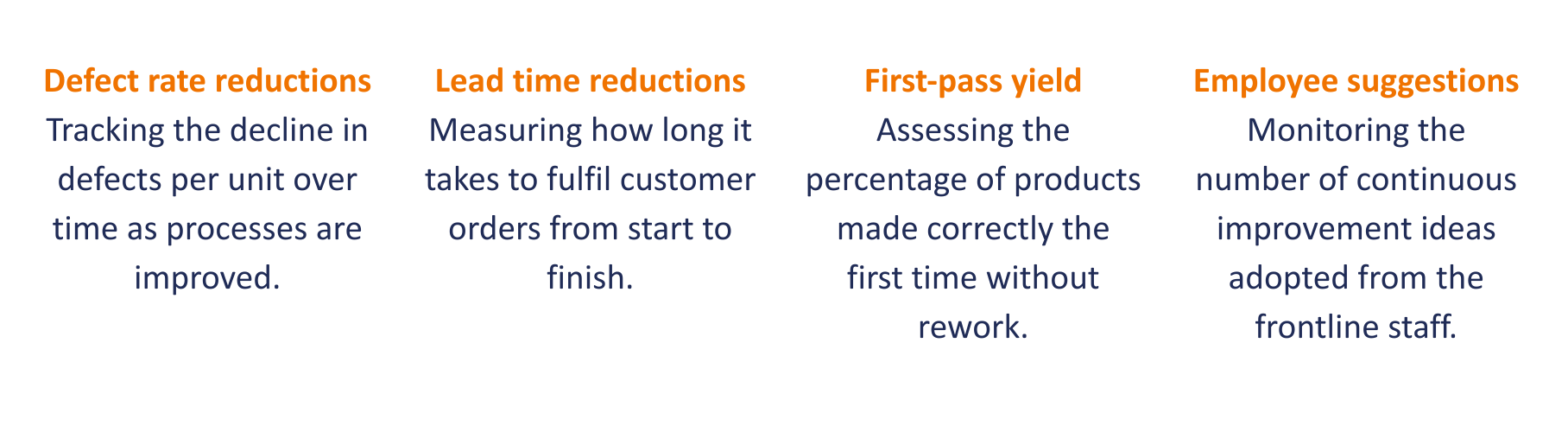

5. Dążenie do doskonałości: Ciągłe doskonalenie (Kaizen)

Ostatnia zasada Lean to dążenie do doskonałości, odzwierciedlające filozofię ciągłego doskonalenia, czyli Kaizen. Zasada ta przypomina, że Lean nie jest projektem jednorazowym ani szybkim rozwiązaniem — to sposób myślenia i długoterminowe zaangażowanie organizacji w doskonałość.

Organizacje stosujące Lean rozumieją, że żaden proces nie jest naprawdę doskonały. Zawsze istnieje przestrzeń do poprawy jakości, redukcji marnotrawstwa i zwiększenia efektywności. Poprzez budowanie kultury, w której każdy pracownik ma możliwość identyfikowania i rozwiązywania problemów, firmy mogą osiągać trwałe usprawnienia i elastycznie dostosowywać się do szybko zmieniających się warunków rynkowych.

Lean Management jako niekończąca się podróż

Zamiast wdrażać narzędzia Lean i na tym poprzestać, organizacje praktykujące Kaizen wplatają ciągłe doskonalenie w codzienną działalność. Małe, stopniowe zmiany, wprowadzane konsekwentnie przez dłuższy czas, składają się na znaczące usprawnienia wydajności.

Przykład: zachęcanie pracowników na hali produkcyjnej do zgłaszania nawet drobnych usprawnień pomaga budować kulturę zaangażowania i innowacyjności.

Kluczowe wskaźniki monitorowania postępów

Aby skutecznie dążyć do doskonałości, należy mierzyć postępy za pomocą przejrzystych i praktycznych wskaźników. Typowe wskaźniki Lean Manufacturing obejmują:

Systematyczne monitorowanie tych wskaźników pozwala organizacjom obserwować namacalne efekty usprawnień i utrzymywać tempo na drodze Lean.

W skrócie: dążenie do doskonałości oznacza wpisanie ciągłego doskonalenia w DNA organizacji i zapewnienie, że procesy ewoluują i dostosowują się w pogoni za coraz większą wartością dla klienta.

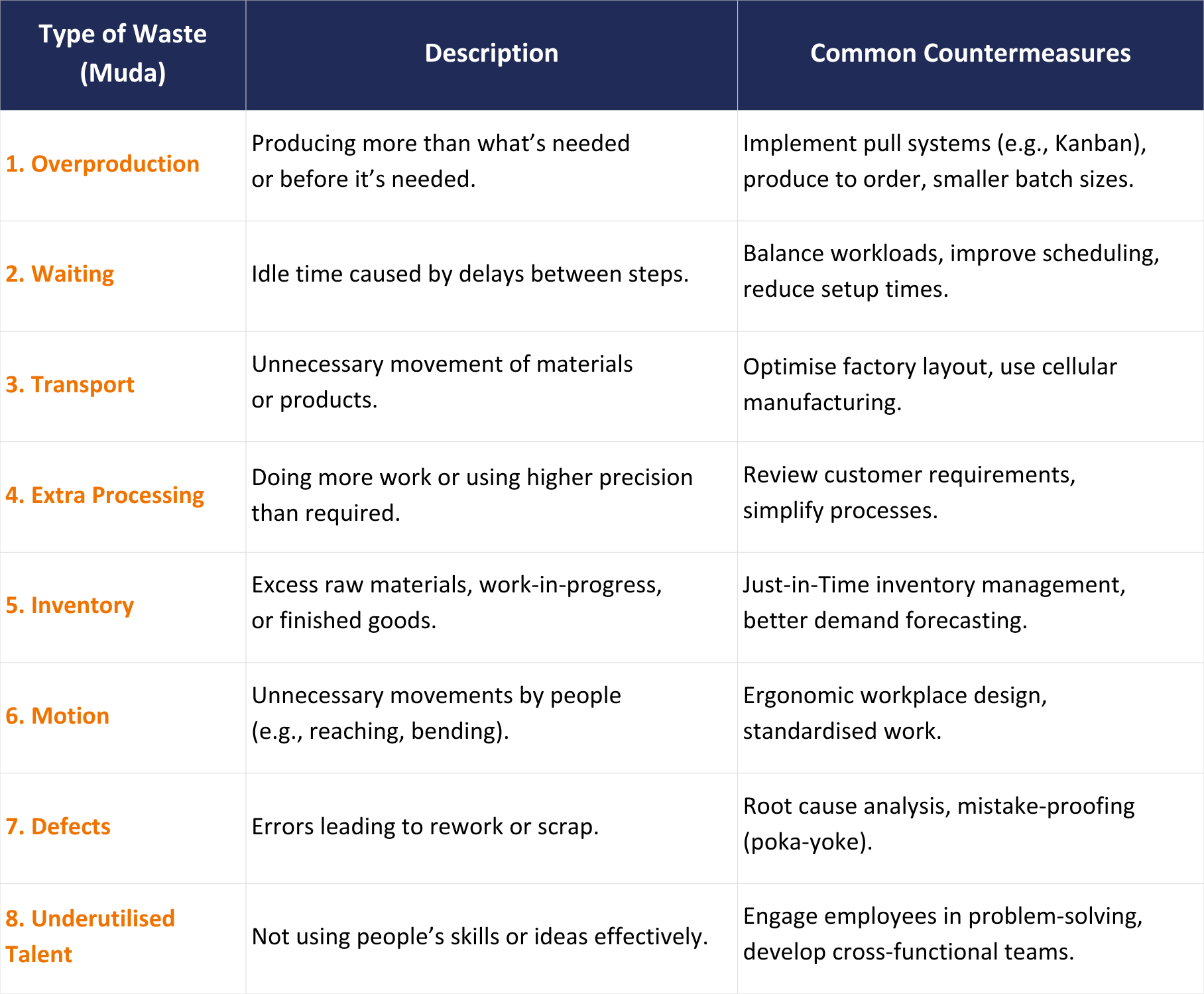

Bonus: 8 rodzajów marnotrawstwa (Muda)

Wizualne ramy redukcji marnotrawstwa

Tabela porównawcza (w dokumencie) ułatwia zespołom identyfikowanie obszarów nieefektywności w ich działaniach. Systematyczne przeglądanie procesów przez pryzmat tych ośmiu rodzajów marnotrawstwa pozwala firmom odkrywać ukryte źródła strat i wdrażać środki zaradcze, które obniżają koszty, poprawiają jakość i skracają czas dostaw.

Pamiętaj: rozpoznanie muda to dopiero początek — skuteczne organizacje Lean rozwijają nawyki i procesy, które każdego dnia aktywnie poszukują i eliminują marnotrawstwo.

Jak wdrożyć pięć zasad Lean w 2024 roku

Wdrażanie Lean Manufacturing to dziś znacznie więcej niż kopiowanie rozwiązań Toyoty — to adaptowanie zasad Lean do dzisiejszego, szybkiego i cyfrowego środowiska. Firmy, które odnoszą sukcesy, koncentrują się na praktycznych, wykonalnych krokach pozwalających wprowadzić myślenie Lean w codzienne operacje. Oto plan działania na 2024 rok:

Krok 1: Rozpocznij od projektów pilotażowych

Uruchamianie projektów pilotażowych to sprawdzony sposób na zbudowanie impetu. Wybierając konkretny proces lub linię produkcyjną, w której można osiągnąć szybkie sukcesy, organizacje mogą szybko wykazać namacalne rezultaty. Takie sukcesy pomagają zdobyć poparcie zespołów i kierownictwa, tworząc fundament pod szersze wdrożenie Lean.

Przykłady dobrych obszarów pilotażowych:

- Linia montażowa o dużej skali z częstymi wąskimi gardłami.

- Operacje magazynowe z niską rotacją zapasów.

- Procesy utrzymania ruchu, które cierpią na powtarzające się opóźnienia.

Historie sukcesu z tych projektów mogą pokazać skrócenie czasu realizacji, niższe wskaźniki defektów lub poprawiony przepływ, co zachęca do dalszych inwestycji w Lean.

Krok 2: Szkolenia zespołów z podstaw Lean

Kluczowym czynnikiem sukcesu każdej implementacji Lean jest inwestycja w szkolenia zespołu. Zarówno pracownicy liniowi, jak i menedżerowie muszą rozumieć koncepcje Lean, narzędzia i techniki, aby skutecznie uczestniczyć w transformacji.

Materiały szkoleniowe często łączą Lean z metodologią Six Sigma, co zapewnia zespołom solidne podstawy. Połączenie Lean Manufacturing z rygorem analitycznym Six Sigma zapewnia, że wprowadzane usprawnienia nie tylko zostaną wdrożone, ale także utrzymane i zmierzone.

Kluczowe tematy do zawarcia w szkoleniu:

Krok 3: Wykorzystanie oprogramowania do monitorowania w czasie rzeczywistym

W 2024 roku narzędzia cyfrowe są kluczowe dla wsparcia i skalowania praktyk Lean. Wiele platform oferuje monitorowanie i analizę w czasie rzeczywistym, aby wizualizować wydajność, szybko identyfikować wąskie gardła i angażować zespoły w działania doskonalące.

Korzyści integracji oprogramowania obejmują:

- Pulpity nawigacyjne w czasie rzeczywistym umożliwiające śledzenie kluczowych wskaźników efektywności (KPI).

- Alerty w przypadku odchyleń procesów od standardów lub celów.

- Cyfrowe narzędzia do współpracy ułatwiające rozwiązywanie problemów w zespołach wielofunkcyjnych.

Łącząc te kroki, firmy mogą stworzyć uporządkowaną i nowoczesną strategię transformacji Lean Manufacturing — taką, która przyniesie szybkie rezultaty, a jednocześnie położy fundament pod ciągły rozwój i innowacje.

FAQ – najczęstsze pytania przed wdrożeniem Lean

Q: Czy Lean jest tylko dla produkcji?

A: Nie — choć Lean wywodzi się z produkcji, jego zasady okazały się niezwykle skuteczne w wielu branżach. Lean stosuje się dziś w ochronie zdrowia, IT, logistyce, a nawet w administracji publicznej, aby poprawić efektywność, ograniczyć zbędne procesy i zapewnić płynność działań.

Przykłady:

- W szpitalach Lean pomaga skrócić czas oczekiwania pacjentów i usprawnić świadczenie opieki.

- W IT zespoły deweloperskie wykorzystują Lean do przyspieszenia cykli pracy i poprawy jakości produktów (np. Lean-Agile).

- W branży usługowej Lean usprawnia procesy obsługi klienta czy back-office.

Q: Czym Lean różni się od Six Sigma?

A: Lean i Six Sigma często są wspólnie wymieniane, ale to odrębne i uzupełniające się podejścia:

- Lean koncentruje się na identyfikacji i eliminowaniu marnotrawstwa (muda) w celu usprawnienia przepływu i skrócenia czasów cyklu.

- Six Sigma ma na celu ograniczanie zmienności i defektów poprzez analizę statystyczną i rozwiązywanie problemów w sposób metodyczny.

W praktyce wiele organizacji stosuje hybrydowe podejście Lean Six Sigma, łącząc nacisk Lean na efektywność z precyzją i konsekwencją Six Sigma — co pozwala jednocześnie poprawić szybkość procesów i ich jakość.

Podsumowanie

Lean Manufacturing pozostaje jednym z najpotężniejszych narzędzi do osiągania doskonałości operacyjnej, ograniczania marnotrawstwa i dostarczania wyjątkowej wartości klientom. Pięć zasad Lean Manufacturing — określenie wartości, mapowanie strumienia wartości, tworzenie przepływu, wdrożenie systemu pull i dążenie do doskonałości — działa razem, tworząc praktyczną i elastyczną mapę drogową dla ciągłego doskonalenia w różnych branżach.

Poprzez wdrażanie tych pięciu podstawowych zasad organizacje mogą budować procesy, które nie tylko są bardziej wydajne, ale również bardziej elastyczne i responsywne na zmieniające się potrzeby klientów, presję konkurencji i postęp technologiczny. Ma to szczególne znaczenie w dzisiejszym dynamicznym otoczeniu, gdzie branże takie jak produkcja elektroniki, opieka zdrowotna, logistyka czy IT stają w obliczu rosnących wymagań dotyczących szybkości, płynności, jakości i elastyczności.

Znaczenie Lean polega nie tylko na natychmiastowych usprawnieniach, które przynosi — takich jak ograniczenie zapasów, skrócenie czasu realizacji i obniżenie kosztów — ale także na przemianie kulturowej, którą promuje. Organizacje myślące w duchu Lean kształtują sposób myślenia, w którym każdy pracownik, od operatorów na hali produkcyjnej po kadrę kierowniczą, jest uprawniony do identyfikowania problemów, zgłaszania usprawnień i przyczyniania się do sukcesu całej firmy. Ta zmiana kulturowa wspiera odpowiedzialność, zaangażowanie i innowacyjność, zapewniając, że usprawnienia są trwałe.

Ponadto zasady Lean są wyjątkowo dobrze dostosowane do dzisiejszego cyfrowego, opartego na danych środowiska. Dzięki powszechnemu wdrażaniu technologii Przemysłu 4.0 — takich jak czujniki IoT, platformy monitorowania w czasie rzeczywistym i zaawansowana analityka — organizacje zyskują bezprecedensowy wgląd w swoje procesy. Zasady Lean Manufacturing doskonale uzupełniają to podejście, dostarczając narzędzi i sposobu myślenia potrzebnych do szybkiego wykorzystywania tych danych, identyfikowania nieefektywności i wdrażania ukierunkowanych usprawnień.

W branżach takich jak produkcja elektroniki wpływ Lean jest szczególnie głęboki. Skupiając się na ograniczaniu marnotrawstwa w takich obszarach jak obsługa komponentów, przezbrojenia linii, testowanie i poprawki, producenci mogą znacząco poprawić wskaźnik przejścia bezbłędnego (first-pass yield), obniżyć wskaźniki defektów i sprostać coraz bardziej wymagającym oczekiwaniom klientów. Umiejętność szybkiego reagowania na zmieniający się popyt przy jednoczesnym utrzymaniu wysokich standardów jakości jest dziś kluczowym wyróżnikiem, a zasady Lean dostarczają ram, które pozwalają osiągnąć tę równowagę.

Lean nie jest rozwiązaniem uniwersalnym, ale jego podstawowa filozofia — skoncentrowanie się bezwzględnie na wartości z perspektywy klienta i eliminowanie wszystkiego, co nie wnosi tej wartości — ma charakter uniwersalny. Niezależnie od tego, czy firma produkuje dobra materialne, zarządza usługami czy dostarcza produkty cyfrowe, podejście Lean pomaga jej stać się bardziej zwinną, odporną i zorientowaną na klienta.

Podsumowując: wdrożenie pięciu kluczowych zasad Lean Manufacturing to nie tylko kwestia wprowadzenia nowych narzędzi czy procesów. To wymaga zmiany sposobu myślenia: zobowiązania do ciągłego doskonalenia, szacunku dla ludzi i gotowości do kwestionowania status quo. Ta podróż wymaga dyscypliny i cierpliwości, ale długoterminowe korzyści — poprawa wydajności, satysfakcji klientów i rentowności — czynią ją opłacalnym wysiłkiem dla każdej organizacji.