Zarządzanie zmianą inżynieryjną - definicja

Zarządzanie zmianą inżynieryjną opiera się na poprawnej obsłudze zlecenia zmiany inżynieryjnej (ang. Engineering Change Order, ECO), które jest dokumentem określającym proponowane zmiany w istniejących produktach. ECO zawierają listę zmian bezpośrednio w produkcie (np. zmiana materiału w BOM, w montażu lub w materiałach technologicznych) lub w procesie produkcji (np. kolejność produkcji, dodatkowy proces technologiczny lub jego inne ustawienie).

Zlecenie zmiany inżynieryjnej jest realizowane poprzez dedykowany proces w systemie informatycznym, skąd informacja o zleceniu trafia min. do zespołów inżynieryjnych, jakości, zaopatrzenia, produkcji. Jeśli zmiana dotyczy używanego dotychczas materiału, o takim zamiarze zawiadamiani są także partnerzy łańcucha dostaw. Każda z poinformowanych osób jest odpowiedzialna za określenie wpływu zmiany oraz czy ECO może być wdrażane zgodnie z planem i na czas.

Członkowie procesu zatwierdzają lub odrzucają zmianę. Działania wdrożeniowe mogą zostać podjęte, gdy wszyscy zainteresowani zaakceptują ECO.

Cel zmiany inżynieryjnej

Zmiany inżynieryjne mają na celu rozwój lub optymalizację produktu. Poza polepszaniem parametrów produktu lub usprawnieniem jego produkcji, modyfikacje mogą również wynikać z cyklu życia produktu oraz dynamiki na rynku komponentów:

- oryginalny materiał podany w BOM-ie nie jest już dostępny na rynku, ponieważ zakończono jego produkcję (z ang. Obsolete), więc trzeba wprowadzić na jego miejsce zamiennik. Jeśli zamiennik wchodzi na stałe, należy go przeprocesować zgodnie z ECO;

- gdy istnieje możliwość podmiany materiału na tańszy zamiennik o takich samych parametrach i zmiana nie wpływa na jakość produktu.

Zarządzanie zmianą inżynieryjną w praktyce

Obsługa ECO inicjowana jest poprzez złożenie inżynieryjnego wniosku zmiany (ang. Engineering Change Request, ECR). ECR może zostać złożone przez Klienta, wtedy zmiany ujęte w ECO wynikają z jego wytycznych, a producent EMS je wdraża, zgodnie z zapisami ustalonego zlecenia zmiany inżynieryjnej. Równocześnie nie wyklucza to zaproponowania modyfikacji ze strony dostawcy, jednakże taki krok wymaga każdorazowej akceptacji ze strony Klienta na dokonanie jakichkolwiek modernizacji produktu lub metody jego produkcji.

Rzetelny dostawca EMS nie wdraża samowolnie żadnych zmian w produkcie. Specyfikacja Klienta jest dla niego najważniejszym punktem odniesienia. Dobry dostawca EMS również, przed przystąpieniem do rozpoczęcia procesu wdrożenia, zawsze weryfikuje zlecenie zmiany z Klientem. Pozwala to uniknąć nieporozumień oraz upewnić się, że dana zmiana została dobrze zrozumiana.

Umożliwia to na sprawne uruchomienie procesu wdrożenia ECO. Jest on koordynowany przez dedykowanego project managera (najczęściej jest nim inżynier produktu). Proces zmiany zostaje zasygnalizowany na każdym szczeblu procesu produkcyjnego, który może mieć wpływ na jego efektywne wdrożenie (np. zakupy, produkcja). Wszystkie tak wskazane komórki potwierdzają możliwość przeprowadzenia takiego wdrożenia i ją akceptują.

Dobry dostawca EMS prowadzi pełną dokumentację produktu, w tym historię zmian danego wyrobu. Dzięki temu Klient ma zawsze dostęp do historii ECO swoich produktów, wytwarzanych we współpracy z dobrym EMS. W przypadku zmian materiałowych jest to szczególnie ważne, ponieważ ich zapisy mają wpływ na zawartość list zakupowych (ang. Bill of Materials, BOM).

Weryfikacja zmiany inżynieryjnej

Wdrożenie ECO przez dobrego dostawcę EMS, zostaje poprzedzone procesem weryfikacji. Obejmuje on nie tylko zawartość dokumentu, ale również, to na co ma on końcowo wpływ, min. wymaga ponownego sprawdzenia kosztów, identyfikacji lead time`u na nowe materiały i ich wpływu na czas wytworzenia i przekazania Klientowi finalnego produktu.

Dopiero po rozwiązaniu tych dodatkowych kwestii następuje właściwe przygotowanie nowej instrukcji dla produkcji, przeprogramowanie na nowe schematy maszyn SMT/THT i start zmian.

Wpływ ECO na koszty produkcji

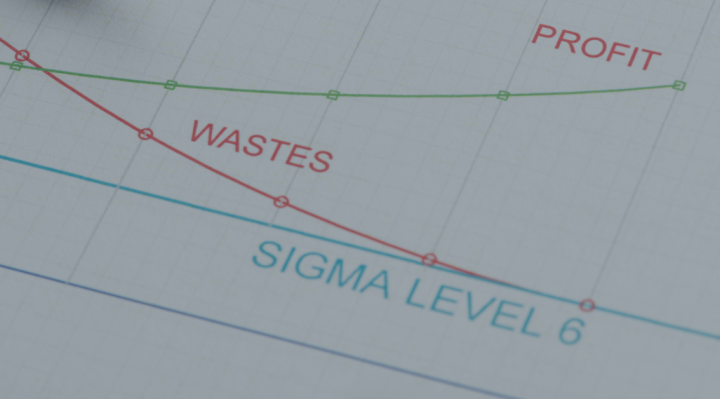

Zarządzanie zmianą inżynieryjną to nie tylko sprawne wdrożenie ECO w optymalnym, założonym terminie. Jeśli przy zmianie inżynieryjnej dochodzi do zmiany materiału, wcześniej wykorzystywane komponenty przestają być automatycznie potrzebne. Zapas tego niezużytego materiału zalega, zatem generuje zbędne zaangażowanie finansowe Klienta.

W takim wypadku dobry dostawca EMS, przed przystąpieniem do prac modernizacyjnych, pyta Klienta, czy ten chce zużyć materiał do końca i dopiero wtedy ma nastąpić wdrożenie nowego materiału, czy też woli przejść od razu do produkcji na zamówionym w ECO półprodukcie, gdy wdrożenie ECO jest krytyczne i wymaga natychmiastowej implementacji.

Co powinna zawierać nota ECO?

Dobrze przygotowana nota ECO zawiera opis, dając pełny obraz pożądanych modyfikacji do wprowadzenia, na który składają się takie elementy, jak:

- nazwa produktu, którego dotyczy zmiana,

- opis zmiany, w skład której, poza samym opisem planowanych zmian, powinna również zawierać analizę - identyfikacja zmian, przyczyny zmian; a także koszt i wpływ zmiany,

- lista dokumentów objętych zmianą, np. BOM,

- zatwierdzenie zmiany,

- daty włączenia - wskazanie, kiedy wprowadzić zmianę,

- warunek wdrożenia, czyli czy ma ono zostać wykonane po wyczerpaniu zapasów zastępowanych materiałów, czy dostawca EMS ma do czynienia z wdrożeniem krytycznym, które należy wykonać natychmiast.

Im dokładniej zostanie przygotowane, bardziej szczegółowe zlecenie zmiany inżynieryjnej, tym lepiej i szybciej jego zapisy zostaną wprowadzone w życie. Choć kluczem do sukcesu jest tutaj dobrze zorganizowany proces oraz konsekwentne zarządzanie nim w ramach przyjętych procedur. Dlatego też dobry dostawca EMS zapewnia, że wszyscy interesariusze związani z danym ECO (min. zaopatrzenie, produkcja, inżynieria) zaakceptowali zmianę i dopiero przystępują do jej faktycznego wdrożenia, a Klient otrzymuje wysokiej jakości usługę.