Obniżanie kosztów wytworzenia produktu to przede wszystkim oszczędności, które pozwolą na obniżenie ceny wyrobu dla końcowego konsumenta oraz zwiększyć zyski ze sprzedaży. Zaoszczędzone w ten sposób środki można zainwestować w dalszy rozwój, utrzymując oraz podnosząc swoją pozycję na rynku.

Grosz zaoszczędzony to grosz zarobiony, jednak nie ma żadnej cudownej recepty na to, by zmniejszyć koszty produkcji. Racjonalizacja nakładów finansowych na produkcję elektroniki nie powinna odbywać za cenę jakości wyrobu, dlatego też lepiej skupić się na szczegółach - kilka małych optymalizacji może stać się źródłem Twojego zysku.

1. Optymalizacja kosztów produkcji we wczesnej fazie projektowania

Najłatwiej jest zoptymalizować koszty podczas fazy projektowania. Produkcja elektroniki nie jest pod tym względem wyjątkiem, więc im wcześniej, tym lepiej. Nie warto zwlekać z analizami i wprowadzeniem zmian do momentu, gdy produkt jest już w produkcji. Jeśli na początkowych etapach procesu spędzi się ok. 10 godzin nad jego rozwojem, może to zaoszczędzić aż do 50% kosztów produktu. Wprowadzanie poprawek na końcu procesu – czyli już w produkcji, które pochłonie zdecydowanie więcej czasu, może zaoszczędzić czasami TYLKO 1% ceny wyrobu.

Będąc oryginalnym producentem elektroniki (OEM), zlecając produkcję partnerowi świadczącemu usługi produkcji elektronicznej (EMS), możesz poprosić Twojego EMSa o wsparcie na etapie projektowania, gdy dokumentacja jest w fazie beta. Kontraktowy producent może wskazać swoje uwagi w zakresie DFM (ang. Design for Manufacturing) oraz w zakresie oceny materiałowej. Dany materiał może wyglądać dobrze w dokumentacji, ale jego praktyczne wykorzystanie lub zakup może się okazać skomplikowany, problematyczny lub mało efektywny, przez co produkcja elektroniki, proces wytworzenia produktu, może się znacznie wydłużyć (a jak wiadomo, czas to pieniądz).

2. Zaufanie w relacjach z dostawcami

Prowadzenie biznesu to nie tylko kontrakty, rozliczenia i faktury. To także umiejętność rozwijania opartych na zaufaniu relacji z dostawcami, którzy współtworzą świat produkcji elektroniki. Im lepiej Twoi dostawcy i kontrahenci znają Ciebie i Twoją firmę, tym bardziej mogą być pomocni w zakresie czasu realizacji zlecanych zadań, cen wolumenowych niezbędnych komponentów, a Twoja produkcja elektroniki otrzymuje także cenne merytoryczne wsparcie - kontrahenci chętniej odpowiadają na pytania, przeprowadzają dla Ciebie określone testy, itp.

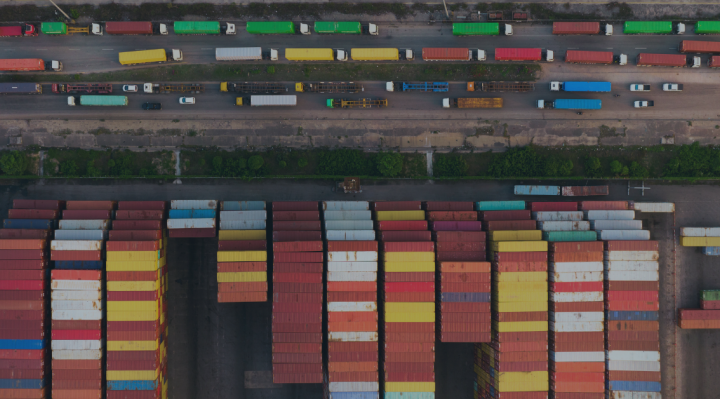

Dlatego ważnym wsparciem będzie służył Twój EMS - jeszcze zanim produkcja elektroniki wyjdzie z fazy planowania - w zakresie DFM oraz przy wyborze producentów i dostawców komponentów w łańcuchu dostaw. W tym aspekcie dobry kontraktowy producent elektroniki będzie mógł służyć dużym wsparciem, ponieważ posiada doświadczenie zebrane w wieloletniej pracy z Klientami z różnych branż, które może przełożyć się na cenną pomoc w rozwoju Twoich produktów.

Decydując się na współpracę z EMS, wybierz partnera, który inwestuje w zarządzanie z poziomu oprogramowania (min. systemu ERP), przy jednoczesnym niskim poziomie administracji. Dzięki temu jego struktura kosztów skupia się na sprawniejszym zarządzaniu poprzez automatyzację, ograniczając tym samym skupienie się na czynnościach wykonywanych ręcznie, które nie dają wartości dodanych.

3. Udział materiałów w kosztach produktu

Istnieje bezpośredni związek pomiędzy kosztem produktu a jego rozmiarem, objętością i wagą - materiały mogą stanowić 70% lub więcej kosztów produktu. Ostateczny koszt zależy od dojrzałości technologii, złożoności produktu i... materiałów. W związku z tym, gdy tylko można oszczędzać na materiałach, powinieneś to w racjonalny sposób zrobić.

Obniżenie jakości materiałów, z których wykonywany jest produkt, wymieniając je na tańsze odpowiedniki, jak innej jakości plastik lub stal zamiast szlachetniejszych metali, powinno zostać tak zaprojektowane, aby cechy produktu i jego funkcje nie uległy pogorszeniu. Nie ma znaczenia, czy śruby wewnątrz produktu są wykonane ze złota - nie poprawi to jego działania, za to zdecydowanie wpłynie na koszty.

Nawet grubość płytki PCB jest ważną cechą, o którą powinieneś zadbać, ponieważ wpływa ona na koszt produktu końcowego. Poza jakością materiału samą w sobie, przeanalizuj także takie czynniki powiązane, jak mniejsza objętość, waga lub rozmiar - w efekcie zmniejszając opakowanie, obniżysz cenę wysyłki i koszty magazynowania.

Śledź na bieżąco rynek materiałów - coraz powszechniej na rynku pojawiają się nowe materiały, zaś technologie ich produkcji są stale ulepszane, co sprawia, że ich ceny ulegają stopniowemu obniżaniu, a produkcja elektroniki w oparciu o nie coraz bardziej opłacalna.

4. Ta sama funkcja - ta sama część – to samo rozwiązanie.

Postaraj się, aby lista pozycji ujętych w BOM była jak najkrótsza. Sprawdź, co możesz skondensować - być może BOM zawiera wiele rodzajów śrub, kilka typów rezystorów lub typów układów zarządzania energią. Jeśli ich docelowa funkcja jest taka sama, zamiast zdecydować się na rozdrobnienie pozycji materiałowych, użyj tej samej części. Jeśli funkcja nie jest taka sama, sprawdź, czy możesz ją zmienić, nim rozpocznie się produkcja elektroniki i przeprowadzanie tego typu zmian będzie utrudnione.

W dokonaniu analizy materiałów (ang. component engineering), w tym również w zakresie analizy DMF może wesprzeć Cię EMS, który pomoże Ci dobrać alternatywne materiały i optymalne rozwiązania (takie jak Lean lub poka-yoke). Decydując się na współpracę z kontraktowym producentem elektroniki, nawiąż współpracę z takim, który będzie miał możliwości techniczne wykonania montażu małych komponentów (min. typu 0201) lub zna i posiada doświadczenie w takich technologiach jak PoP (ang. Package on Package) lub pin-in-paste, co zintensyfikuje automatyzację produkcji.

5. Wybór dobrego kontraktora

Kontraktowa produkcja elektroniki to rynek, na którym istnieje duży wybór wśród dostawców EMS. Choć wybór najtańszej opcji jest kuszący, zawsze warto brać pod uwagę również inne czynniki, takie jak np. czas realizacji. W sytuacji gdy uzgodnisz długi czas realizacji, właściwe zbilansowanie zamówionych zapasów może być trudne, a także sprzyjać brakowi elastyczności EMS`a - np. gdy potencjał rynkowy Twojego produktu okaże się wyższy od prognozowanego i chciałbyś czasowo zintensyfikować produkcję.

Równie ważna do wzięcia pod uwagę jest jakość przepływu informacji, pomiędzy Tobą, a Twoimi kontraktorami produkcyjnymi. Czy informują Cię natychmiast, jeśli wystąpi problem? Czy są dostępni, aby omówić zmiany w planie lub oferują elastyczne rozwiązania w zakresie utrzymywania zapasów?

Nie zawsze największy kontraktor, to ten najlepszy. Wybieraj kontraktora zgodnie z wielkością i skalą swojej działalności, wtedy będziesz mieć pewność, że będą Cię traktować priorytetowo i partnersko, a nie drugorzędnie.

Przeczytaj nasz artykuł "6 strategicznych kryteriów wyboru dostawców usług montażu płytek drukowanych" by dowiedzieć się więcej.