Podstawowym celem znakomitej większości producentów OEM jest rozwój, a to oznacza nowe obszary działalności i nowych klientów. Jednak tak rozumiany sukces często ma drugą twarz, czyli brak możliwości zaspokojenia rosnącego popytu.

Z tego względu producenci OEM dosyć szybko stają przed wyborem: mogą albo rozwijać własną produkcję, zatrudniać pracowników i angażować się w nowe technologie, albo.... zdecydować się na outsourcing.

Druga opcja jest często bardziej opłacalna i korzystna, ponieważ pozwala nie tylko zwiększyć przepustowość, ale zwalnia producenta OEM z obowiązku zgromadzenia wszystkich zasobów niezbędnych do realizacji produkcji. Jednak przejście z własnej produkcji na outsourcing to zawsze trudna decyzja i dlatego warto przyjrzeć się zaletom i ewentualnym wadom takiego rozwiązania.

Większa ilość czasu i zasobów na rozwój produktu

Outsourcing umożliwia producentom OEM to, co dla nich najważniejsze, czyli skupienie się na rozwoju istniejących produktów i usług, projektowaniu nowych, a także marketingu oraz sprzedaży. Ponieważ odpowiedzialność za produkcję, jakość i dostawy spada na kontraktowego dostawcę usług EMS, producenci OEM mogą ze spokojem rozwijać i wprowadzać na rynek nowe produkty przed konkurencją, śledzić i analizować trendy oraz dostarczać swoje produkty w coraz krótszym czasie. I, przede wszystkim, dbać o kapryśnych klientów.

Ekspercka wiedza kontraktowego dostawcy usług EMS

Dostawcy usług EMS mogą przejąć od producentów OEM zadania związane z produkcją, inspekcją i testowaniem produktów oraz zarządzaniem łańcuchem dostaw. Są także w stanie sprostać zmiennym wymaganiom i szybko dostosowywać moce produkcyjne do specyfikacji projektu oraz elastycznie reagować na zmiany na rynku materiałowym oraz zmiany popytu na produkty producentów OEM.

Mają także systemy i rozwiązania zarządcze pozwalające na kontrolę jakości na wszystkich etapach produkcji, przepływu materiału, zarządzania łańcuchem dostaw, a także silną pozycję na rynku materiałowym. Dodatkowo są w stanie optymalizować procesy produkcji, budować rozwiązania pod specyfikację klienta, pozyskiwać alternatywne źródła materiałowe, a także oferować producentowi OEM wiele usług dodanych.

Usługi stanowiące wartość dodaną

Wykorzystywane systemy, procedury oraz rozwiązania zarządcze - budowane często latami w oparciu o kompetencje organizacyjne oraz dobre praktyki - pozwalają dostawcom usług EMS oferować wiele wartości dodanych, takich jak:

Zarządzanie łańcuchem dostaw

Producent OEM, który decyduje się na samodzielną produkcję, musi sam stworzyć cały łańcuch dostaw, dbać o jakość i terminowość dostaw, a także kontrolować dostarczane materiały i odpowiednio je przechowywać. Jest to nie tylko trudne, ale związane ze sporymi kosztami, ponieważ wymaga zatrudnienia specjalistów oraz inwestycji w systemy ERP, a także poprawnego ich skonfigurowania.

Z kolei doświadczony dostawca usług EMS posiada już bazę zweryfikowanych dostawców oraz silną pozycję negocjacyjną. W Assel przeprowadzamy regularne audyty dostawców, a proces reklamacyjny oparliśmy na raportach NCR oraz metodologii 8D.

Dostosowywanie produkcji do zmiennego popytu

Kontraktowi dostawcy usług EMS są w stanie szybko i elastycznie reagować na zamiany popytu u producenta OEM, co ma bezpośredni wpływ na koszty ogólne. A dzięki codziennemu uruchamianiu pętli systemu MRP (Material Resource Planning) Assel może nie tylko podejmować ekonomicznie uzasadnione i właściwe decyzje zakupowe (na przykład przyspieszając i opóźniając dostawy), ale także w odpowiedni sposób zarządzać produkcją i materiałem nadmiarowym.

Z kolei szybkie reagowanie na zmiany popytu pozwala u producentowi OEM np. dostarczyć na rynek większą partię produktów i zyskać przewagę nad konkurencją.

Zarządzanie materiałem nadmiarowym

Assel korzysta z systemu ERP (Microsoft Dynamics AX) do aktywnego planowania materiałów zintegrowanego z systemem MES (Manufacturing Execution System) służącym do śledzenia i zarządzania materiałami oraz ich monitorowania w procesie produkcji. Umożliwia to nie tylko szybkie reagowanie na zmienny popyt, ale także minimalizowanie niewykorzystanego materiału nadmiarowego, co przekłada się na obniżenie kosztów ogólnych producentów OEM.

Zarządzanie produkcją oraz materiałem w trakcie produkcji

Odpowiednie zarządzanie produkcją pozwala dostarczać na czas produkty zamawiane przez producenta OEM i obejmuje:

- planowanie zapotrzebowania materiałowego

- planowanie niezbędnych zasobów ludzkich

- kontrolę poszczególnych etapów produkcji.

Zoptymalizowana kontrola przebiegu procesu produkcyjnego umożliwia:

- precyzyjną kontrolę procesu produkcji

- sprawne zarządzanie produkcją krótkoseryjną

- elastyczne reagowanie na zmiany w produkcji i materiałach,

- wysoką jakość produkcji

- zmniejszenie kosztów ogólnych producenta OEM dzięki minimalizacji strat wynikających z nieoptymalnego zarządzania materiałem na produkcji

- zapewnienie zgodności materiałów dostarczanych na linię produkcyjną z BOM’em producenta OEM oraz

- raportowanie stopnia zaawansowania kolejnych etapów produkcji

Z kolei zarządzanie materiałem na produkcji możliwe jest dzięki identyfikacji materiału oznakowanego odpowiednio w momencie dostawy.

Traceability

Dla niektórych producentów OEM niezwykle istotne jest wdrożenie procedur identyfikowalności pozwalających im spełnić wymagania regulacyjne, ale także zapewnić sprawną obsługę posprzedażną. W Assel stosujemy dwa poziomy kontroli identyfikowalności (traceability), które umożliwiają nie tylko śledzenie każdej płytki w trakcie procesu produkcji, ale także rejestrowanie wszystkich zamontowanych komponentów oraz ich serii.

Przeprowadzanie inspekcji oraz testów

Obowiązujące obecnie rozporządzenia oraz systemy zarządzania jakością zobowiązują producentów OEM do przeprowadzania różnego rodzaju inspekcji i testów produktów powstających w procesie produkcji. Są to inspekcje wzrokowe lub manualne, inspekcje realizowane przez zautomatyzowane systemy inspekcji optycznej, testy funkcjonalne lub testy in-circuit.

Kontraktowi dostawcy usług EMS są w stanie zbudować systemy testowania i zaprojektować oraz wykonać testy zgodnie z wytycznymi producenta OEM przejmując od niego ten obowiązek.

Wsparcie podczas certyfikacji produktów

Posiadanie certyfikatów jest obecnie konieczne do wprowadzenia produktów do obrotu, jak np. posiadanie znaku CE w Unii Europejskiej. Jednak konieczność spełnienia wymogów certyfikacyjnych związana jest z wprowadzeniem i utrzymywaniem odpowiednich, określonych w regulacjach, procedur.

To dosyć skomplikowany proces, a dostawcy EMS są w stanie skutecznie wspierać producentów OEM w trakcie audytów zgodnych z wymaganiami UL, TUV, czy ETL oraz przygotowaniu dokumentacji niezbędnej do certyfikacji.

Mniejsze koszty

Chociaż koszty rzadko są głównym czynnikiem stojącym za decyzją o outsourcingu, jednak współpraca z dostawcą usług EMS pozwala producentom OEM uniknąć kosztów stałych, takich jak inwestycje w nowy sprzęt, hale produkcyjne oraz utrzymywanie i szkolenie personelu, w tym wysoko wykwalifikowanych inżynierów produkcji, czy kadry kierowniczej. A także kosztów operacyjnych.

Jest to szczególnie istotne jeśli popyt producenta OEM jest zmienny, przez co koszty przestojów w okresach zmniejszonego popytu mogą okazać się katastrofalne.

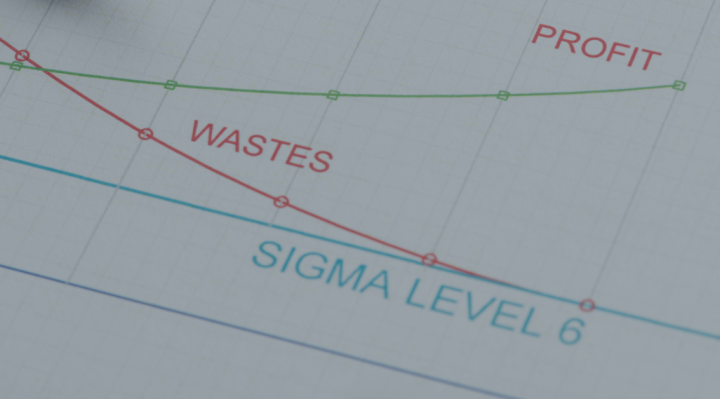

Ponadto wielu dostawców usług EMS jest w stanie obniżyć koszty poprzez wdrożenie procesów produkcji opartych na zasadach Lean, czy korzystania z ekonomii skali przy zakupach materiałowych. Jest to możliwe także dzięki:

- Eliminowaniu zbędnych zapasów i redukcji produkcji w toku

- Skróceniu czasu realizacji produkcji, a więc możliwości realizacji większej liczby zamówień

- Sprawnemu zarządzaniu ryzykiem

- Elastycznemu zarządzaniu wielkością produkcji oraz łańcuchami dostaw

Elastyczność

Sukces producenta OEM uzależniony jest od szybkiego wprowadzenia produktu na rynek oraz reagowania na wzrost lub spadek popytu na produkty oraz usługi.

Dostawcy usług EMS są specjalistami w realizowaniu produkcji. Są w stanie elastycznie dostosować się do nowych oraz zmiennych potrzeb klientów, a także zadbać o dostawy odpowiednich elementów, ponieważ mają szeroki dostęp do rynku zakupowego, co stawia ich w lepszej pozycji zakupowej.

Dostosowanie produkcji do zmiennego popytu jest także możliwe dzięki możliwości opóźnienia lub przyspieszania dostaw.

Wszystko to sprawia, że dostawcy usług EMS są w stanie nie tylko dostarczyć wysokiej jakości usługi w elastyczny sposób, ale także obniżyć koszt produkcji, co zwiększa konkurencyjność producenta OEM.

Istnieje wiele powodów, dla których producenci OEM zlecają outsourcing. Jednak ostatecznie wybierając outsourcing producent OEM staje się partnerem obopólnie korzystnej współpracy, w której obie strony skupiają się na swoich mocnych stronach.

Dla producenta OEM proces produkcji jest po prostu sposobem wprowadzenia produktów na rynek. Przekazanie tej odpowiedzialności dostawcy usług EMS, - który posiada odpowiednie zasoby, narzędzia, procedury oraz doświadczenie - pozwala producentowi OEM włożyć całą energię w projektowanie i rozwój swoich produktów i usług. I dlatego jest to współpraca, z której korzyści odnoszą obydwie strony.

Zobacz jak budować relację między EMS’em a OEM: https://asselems.com/pl/4-wskazowki-na-dobre-relacje-miedzy-emsem-a-oem